Коротко про те, що таке TWI

TWI (Training Within Industry) — перекладається як “навчання прямо на виробництві”, методологія, що зросла на методах навчання, вперше сформованих близько 100 років тому. Її методики створені для навчання робочого персоналу виконанню роботи, ефективного проведення виробничого інструктажу та підтримки здорових робочих відносин. У її основі лежить поняття стандартизованої роботи та стандартизованих операційних процедур (СОП). Неможливість перейти до роботи з використанням СОП є однією з причин невдач багатьох бережливих ініціатив. Саме з цієї причини методологія TWI знову стає актуальною, тому що ефективність методик TWI перевірена роками. Ви можете ознайомитись з нашим навчальним курсом на її основі.

Робочі методики TWI (J-методики)

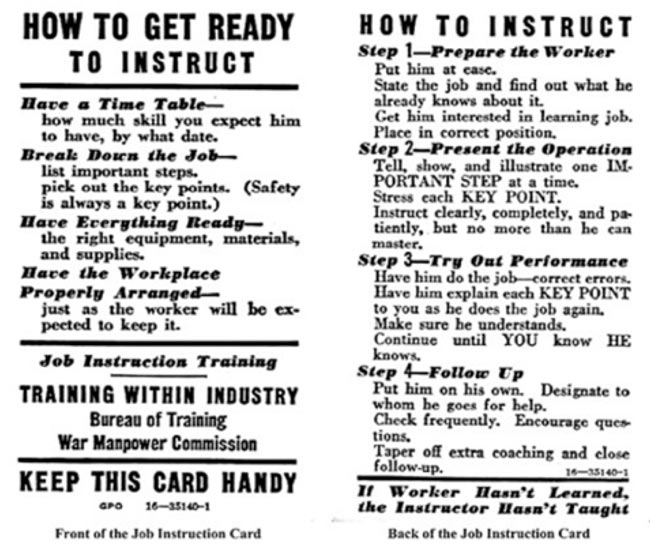

Робочий інструктаж (Job Instruction, JI) — перша у списку навчальних робочих методик TWI. Ця методика вирішувала нагальну потребу під час свого виникнення, на початку Другої Світової війни — навчання майстрів виробництва (супервайзерів) правильної техніки підготовки та інструктування робочого персоналу. Якщо супервайзер умів добре навчати, можна було суттєво знизити кількість дефектів, поломок обладнання та інструменту, нещасних випадків, підвищити якість продукції та відмовостійкість обладнання.

«Методи роботи» (Job Methods, JM) — методика, призначена пояснити супервайзерам як збільшити випуск якісної продукції, найкраще використовуючи трудові ресурси, механізми та матеріали. Це вміння скорочує залучення інженерів чи вищого керівництва до вирішення багатьох цехових завдань. Те, що було критично у воєнний час і є актуальним зараз. Методика дозволить висококваліфікованим кадрам зосередитися на найважливіших питаннях розвитку підприємства.

“Робочі відносини” (Job Relations, JR) – заключна методика, яка вчить супервайзерів вибудовувати відносини в робочому колективі та формувати командний дух, тобто лідерство. Супервайзер, який не може знайти підхід до людей, керувати ними, отримати від них все, на що вони здатні, не є ефективним. Вміння створити потрібну атмосферу в колективі дуже важливе. Методика «Робітничих відносин» вчить використовувати та аналізувати факти, приймати рішення та заходи, перевіряти результати. Навички, що розвиваються: надання конструктивного зворотного зв’язку та кредиту довіри, правильне інформування людей про виробничі ініціативи, які можуть впливати на них, максимальне використання здібностей кожної людини в колективі та забезпечення лояльності до компанії.

Схоже на опис ідеального робочого середовища в Бережливому виробництві, чи не так?

«Якщо хочете досягти успіху за допомогою Lean або TPS, почніть з розвитку персоналу та створюйте лідерів, здатних вносити покращення. Для цих цілей TWI – відмінна відправна точка навіть зараз. Саме вона лягла в основу виробничої системи Toyota.

Ісао Като, автор книги Toyota Kaizen Methods. Six Steps of Improvement”

Історія TWI

Вона з’явилася у лихоліття

Training Within Industry Service — успішна промислова державна програма США і, згодом, методологія навчання персоналу безпосередньо на виробництві, в основу якої ліг 4-кроковий метод навчання, викладений ще в 1919 Чарльзом Р. Алленом в його книзі “The Instructor. The Man and The Job”. Програма розроблена Радою Національної Безпеки США та введена в серпні 1940 року, коли в умовах війни потрібно значно збільшити обсяги виробництва та якість праці в умовах нестачі кваліфікованих кадрів. За роки війни у США за цією програмою пройшли прискорене навчання понад 1,6 мільйона осіб, переважно жінки. Її слоганом стала фраза “learn by doing” — вчись, роблячи.

У 1945 році, коли програма завершила свою дію, статистичні дані від більш ніж 600 промислових підприємств говорили про такі факти:

- 55% компаній змогли зменшити відходи більш як на 25%;

- 86% компаній збільшили обсяги виробництва більш ніж на 25%;

- 88% підприємств зменшили загальний робочий час більш ніж 25%;

- Абсолютно всі компанії скоротили час навчання робітників на 25%;

- Абсолютно всі компанії скоротили кількість рекламацій щодо якості на 25%.

“Експорт” TWI до Японії і далі

Методологія виявилася дуже ефективною. Але американці сприймали її як екстрені заходи у воєнний час, але не як основу постійної практики. Виникла у кризовій ситуації, TWI для них стала виходом зі складного становища. Тому, щойно перемога у війні стала очевидною, а гостра необхідність у мобілізації трудових резервів відпала, TWI надовго зникла з поля зору промисловців у США.

Але японці прагнули вчитися у тих, хто їх переміг. Потрапивши в післявоєнну Японію, вона допомогла швидкому відновленню країни з руїн і стала основою японського економічного дива. Всесвітньо відома Toyota Product System та методологія Кайдзен багато в чому завдячують своїм виникненням саме TWI. Тому вона має безпосереднє відношення до Бережливого виробництва.

У Японії методики TWI швидко стали основою навчання робочого персоналу. Стандартизація роботи та стабілізація результатів її виконання за допомогою TWI допомогли суттєво покращити якість робочих процесів та виробничого потоку. Тайічі Оно (Taiichi Ohno), який створив виробничу систему Toyota, визнавав незаперечні переваги TWI. Методика інструктажу (JI), описана під час Другої Світової війни, майже без зміни використовується в Тойота до цього дня, більш ніж через 75 років! Потенціал TWI недооцінили на Заході свого часу. І зараз, коли це очевидний факт, інтерес до TWI відроджується.

Сьогодні багато компаній працюють над створенням культури, заснованої на принципах безперервного вдосконалення. Бережливе виробництво стає трендом у світовій економіці. Але відверто кажучи, не всім це одразу вдається. Відбувається це тому, що людям просто не подобається виконувати стандартну роботу. Тож немає і Кайдзена. І японці були винятком у сенсі. Але Тайічі Оно виявив, що TWI допомагає людям позбутися зневаги до стандартної роботи. Її методики створювали поведінкове середовище, поява якої була неможливою при використанні інших методів. Це допомогло подолати опір людей майбутнім змінам.

Таким чином, у контексті створення Бережливого виробництва, дотримання методик TWI здатне принести чималий позитивний ефект на підприємстві.

Слід зазначити, заради справедливості, що ідеї в основі TWI теж не були нові. У всьому, що передувало їх появі, простежуються сліди НОП — наукової організації праці, в основу якої були покладені праці Фредеріка Тейлора, які він виклав у монограмі «Принципи наукового менеджменту» (1911 р.). Також, одним із апологетів НОП був А. К. Гастєв, який на відміну від Тейлора, вважав культуру праці найважливішим елементом НОП, ніж систему організації (процеси), про що він наполягав у своїй книзі «Як треба працювати». Він писав, про культуру праці таке: «Робітникові її ще треба прищеплювати. Саме щепити, а не проповідувати! Бо культура — це не начитаність, а вправність, і вона виховується не агітацією, а тренажем».

TWI та Toyota Product System

Інструменти TPS розвивалися в 50-х і 60-х роках минулого століття, і сліди J-методик TWI помітні в багатьох з них. Наприклад, важко залишатися деспотичним наглядачем, стаючи першокласним інструктором. До речі, J-програми не мали мети створення культури взагалі, і особливо культури «без пошуків крайніх», благодатної для Кайдзен. Ймовірно, сама поведінка людей після навчання TWI мимоволі підштовхує їх до цього, формуючи необхідні передумови виникнення такої культури.

Також, цілком очевидно звідки в Toyota з’явилися картки супервайзера, які залишилися майже незмінними. Перенесені з TWI, вони вбудовані у виробничу систему Toyota і залишаються елементами взаємодії та взаємодопомоги людей усередині неї.

Є проблеми з ефективністю роботи персоналу чи з навчанням нових кадрів?

Зверніть увагу на наш корпоративний тренінг “TWI. Ефективний майстер виробництва”, який призначений для вирішення цих проблем та підвищення загальної продуктивності!

Toyota ніколи не звільняє майстрів. Адже саме ці люди є основними наставниками та інструкторами на виробництві, саме вони виявляються першими у потрібному місці під час виникнення робочих проблем на виробництві, ключовим персоналом на підприємстві в організації різних видів, методів та способів навчання персоналу на робочому місці. Команда майстрів підтримує робітників, допомагає їм генерувати та втілювати в життя їхні ідеї Кайдзен. Звичайно ж, супервайзер може бути суворим правоохоронцем, коли це потрібно, але його основна роль — лідер і наставник, його обов’язок — навчити, допомогти отримати всі необхідні знання та досвід.

Не важливо, як часто процеси вивчаються та переглядаються, робітники в Тойоті завжди стикаються з проблемами, які не виникали раніше. Багато з них – проблеми з якістю. Про це багато не говорять, оскільки для Toyota це звичайна справа, якщо рішення знайдено швидко та враховано у стандарті виконання роботи. Тобто всі превентивні заходи вжито і виникнення аналогічної проблеми в майбутньому неможливе. Саме тут працюють принципи, які прийшли із TWI. Всі три J-програми TWI є перевіреними, надійними інструментами, які допомагають покращувати виконання робіт і запобігати виникненню помилок, що повторюються. Це і забезпечує безперервне покращення у гемба!

Надійність процесів залежить від застосування заходів запобігання помилкам, врахованим у стандартній роботі. На наступному малюнку показано, що різні підходи фактично відображають ту саму базову концепцію вирішення проблем, і всі вони сприяють процесу навчання.

Цикл PDCA залишається основним інструментом вирішення проблем та дуже близький до наукового методу. Хоча останній сам по собі не має загальноприйнятого усталеного визначення. Їх поєднує фундаментальне правило — висновки мають ґрунтуватись на доказах, але не на думках. Різниця лише в тому, що вченим не властиво і не потрібно стандартизувати свою роботу, а виробничникам це потрібно обов’язково до виконання.

Виходить, враховуючи лише факти, є місце для логіки та даних, для глибокого осмислення процесів, але немає місця для думок окремих особистостей та їх переконань. Думка не береться до уваги, якщо не підкріплена аргументами. Вирішення проблем відбувається в атмосфері, в якій не прийнято шукати винних, яка формує культуру, де цінують факти, знання та логіку. А після вирішення проблем найкращі способи та техніки рішення документують — стандартизують, навчаючи їм усіх. І для цих цілей TWI просто ідеально підходить. Тойота та інші японські компанії добре знають, як використовувати PDCA-мислення для вирішення глобальних завдань: просто великі завдання ділять на дрібніші. На малюнку нижче показано, як висловлює себе TWI циклі PDCA.

TWI призначена насамперед для передової безперервних покращень — майстрам та лінійним керівникам, допомагаючи навчати персонал робити Kaizen. Удосконалення практично неможливо, якщо майстри не вміють стандартизувати операції та навчати їх виконанню робітників, забезпечуючи стійкі результати. Для цих цілей програмам TWI «Робочий інструктаж» (Job Instruction, JI) і «Методи роботи» (Job Methods, JM) немає рівних, а як забезпечити правильні комунікації навчить «Робочі відносини» (Job Relations, JR).

Коли компанія перейшла від стадії вирішення проблем на стадію виконання стандартних робіт і може підтримувати досягнуте, лише тоді можливий перехід до наступного етапу — вдосконаленню. Здавалося б, все просто, але виховання лідерів команд та робітників, прищеплення їм навичок виконання стандартної роботи та утримання досягнутих результатів потребує часу. У компаній, що перейшли цей рубіж, це триває від двох до трьох років. Ось чому в Toyota стверджують, що коучинг стандартної роботи — це найдовший і стомлюючий крок. І методики TWI покликані полегшити тяжкість цього етапу. Їм навчають у невеликих групах, але за будь-яких умов, за будь-яких обставин день у день. Програма буквально «вбиваються» в уми протягом усіх п’яти сесій кожної із трьох програм, щоб дії та реакції супервайзера були виведені на рівень автоматизму. У TWI це називається learn by doing (вчися, виконуючи) – негайно застосовувати те, чого навчився і робити це щодня!

TWI та лідерство

TWI є основним будівельним блоком інституту лідерства у TPS. Усередині Toyota більшість менеджерів були виховані протягом багатьох років саме в робочому середовищі, тими, хто був до них. Тому не дивно, що всі без винятку керівники Toyota, включаючи Фудзіо Те (Fujio Cho), навчені і мають досвід використання TWI. Як казав сам Фудзіо, якого наставляв сам Тайічі Воно: «Ми робили багато роботи, зовсім не замислюючись. Цьому нас навчали попередники. Це працювало, і тому ми просто робили, що нам кажуть.

«Шлях Тойота» ґрунтується на конкретній практиці, і укорінившись, вона просто стає звичайним явищем, звичайним робочим середовищем, звичайною поведінкою людей. Тому на Тойота кажуть, що Кайдзен може бути усвідомлений тільки в гембі під керівництвом досвідченого наставника, що вимагатиме належного мислення, єдиних для всіх принципів, дисципліни та важкої роботи над собою.

TWI в наші дні

У Північній Америці кілька компаній скористалися TWI знову. Однією з перших була ESCO Turbine Technologies — виробник світового рівня, що виготовляє деталі для авіації методом високоточного лиття, ракетних двигунів та генераторів. 60 співробітників з числа лінійних менеджерів були навчені методиці JI, сотні інструкцій були доповнені та перероблені. Це спричинило скорочення дефектів у відділі виготовлення форм для лиття на 96% протягом двох років, збільшивши вихід придатних заготовок з 73,2% до 98,6%. Час навчання персоналу з виробництва скоротили з двох місяців до двох тижнів. Компанія заявила, що скоротила час досягнення стратегічної готовності за новими замовленнями вдвічі. Час перенавчання скоротився на 76%. Економічні вигоди від такої можливості були приголомшливими.

Статистика показує, що компанії, які взяли на озброєння TWI, отримують безліч переваг і розвивають висококваліфіковану робочу базу швидше, ніж будь-коли. Загалом результати дуже нагадують той прорив, який колись вийшов у японських компаній, і зокрема у Тойота. Тому навчання TWI стають очевидною потребою для виробничих компаній та надійною інвестицією у майбутнє.

Як сказали одного разу в журналі Fortune, обговорюючи феномен Тойоти, «це виглядає як балет із дивовижною плавністю та точністю рухів, які забезпечені безліччю копітких тренувань день у день за лаштунками».

Тойота добре розуміє причини свого успіху і постійно вдосконалює практики навчання в гембі, роблячи успішним свій бізнес. Безліч компаній спрямовують свої погляди на методи японців, навчаючись у них і одержуючи вигоди для себе. Також як післявоєнна Японія навчалася колись у тих, хто виявився сильнішим.

TWI, що стояла біля витоків Бережливого виробництва, допомагає виховувати лідерів, вибираючи з робочого середовища найкращих та забезпечує міцний успіх компаніям. Можливо Тайічі Оно дуже точно висловив думку про TWI, сказавши одного разу, що «супервайзер у Тойота має бути достатньо зайнятий на заводі так, щоб мити руки не рідше за три рази на день».

У цьому вся суть TWI. Але, на жаль, стандартизована робота й досі — явище зовсім не звичайне. І щоб допомогти компаніям реалізувати потужність TWI, ми розробили спеціалізовану програму навчання для майстрів виробництва (супервайзерів), засновану на методиках TWI і доповнену практиками Бережливого виробництва — “TWI. Ефективний майстер виробництва.”