У чому сенс ідеї?

Ідея проста: one piece for WIP (work in progress) – один виріб для кожної операції в даний час. Її суть чудово демонструє ролик, де фахівці з Toyota допомогли скоротити час упаковки продуктів у ящики та доставки їх до людей, які постраждали від урагану “Сенді” у США. Збільшення ефективності становило рекордні 94%. В результаті, за той же час, працівники соціальної служби змогли забезпечувати продуктами на 400 сімей більше, чим раніше.

Але застосування підходу вимагає розумових витрат. Є кілька важливих моментів, які потрібно врахувати. Їх не можна ігнорувати. Далі ми розповімо про все по порядку. У цій статті ви дізнаєтесь:

- що таке “потік одиничних виробів” (one-piece flow),

- які у нього переваги та недоліки,

- де його застосовувати та як реалізувати,

- у яких випадках теорія розходиться з практикою.

Тож почнемо.

Що таке one-piece flow?

One-piece flow (Потік одиничних виробів) – це коли в кожній конкретній робочій операції знаходиться тільки по одному виробу. Тобто, у просторі між операціями немає жодного виробу в очікуванні. Декілька виробів можуть бути одномоментно в процесі, але тільки одне в кожній операції (на стадії роботи над ним).

Так ви зможете заощадити час та гроші: робота виконується швидше, є можливість максимально ефективно використовувати робочий простір та відсутні витрати, пов’язані із зберіганням та переміщеннями у міжопераційному просторі. Але потрібна чітка послідовність та висока координація дій.

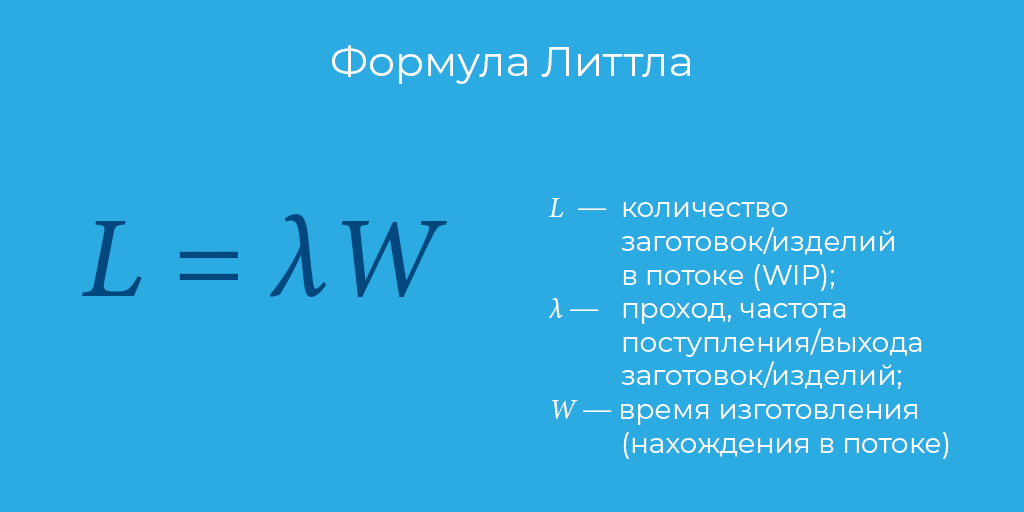

Обмежуючись одним виробом, ви скорочуєте час його перебування в операції, у процесі та у виробничому потоці. Логіку потоку одиничних виробів описує закон Джона Літтла:

Наприклад, потрібно укомплектувати коробки, у кожній з яких будуть 10 банок та 10 пляшок. У вас є дві робочі станції: одна – вкладає банки, друга – пляшки. Менш продуктивною буде робота партіями: беремо 10 коробок, складаємо у них банки, передаємо партію далі, потім у них складаємо пляшки. Оскільки за раз наповнюється лише одна коробка, решта чекає в черзі. Але можна не чекати. Просто почніть передавати коробки однією на наступну станцію. Але потрібно, щоб час укладання, і пляшок, і банок, був приблизно однаковий. У кожну одиницю часу в процесі будуть два ящики: по одному в кожній операції. Між операціями черги не буде. Так ви скоротите час проходу всієї партії.

Давайте подивимося на приклади роботи підприємства з типом виробництва потоку одиничних виробів та роботи підприємства з різними за розмірами партіями, порівняємо:

У деяких сферах діяльності переваги такого підходу величезні. Але для цього потрібні надійні процеси. Давайте розглянемо всі “за” та “проти”.

Зрозумійте на практиці основні принципи ощадливого виробництва і познайомтеся з його основними методиками на нашому практичному тренінгу!

Переваги та недоліки one-piece flow

Переваг дві — економія часу та грошей. І користь може бути величезною. На виконання замовлення піде менше часу: скоротяться простої та очікування, звільниться місце для складування, меншою стане собівартість виробу. Крім того, через наведення порядку у процесах збільшиться якість робіт, оскільки помилки та брак простіше помічати при роботі з одним виробом, а не з партією. Імовірність передачі дефектного виробу далі потоком, теоретично, можна знизити до нуля. “Наклепити” купу браку ймовірність менше, тому що виявити його в одній з наступних операцій легко. Але з браком виявляться одиниці виробів, а не партія!

Більше того, виробництво стане гнучким. Якщо лінія здатна виробляти кілька видів продукції, можна швидше та простіше перебудуватися з одного виду продукції на інший (у цьому допоможе SMED). Швидка реакція на запити клієнтів – це добре. Придбавши навички одного разу та підвищивши керованість процесами, можна легко масштабувати виробництво, оперативно реагуючи на попит.

Також, варто сказати про підвищення професіоналізму та впевненості операторів після освоєння більш продуктивних та гнучких методів роботи. Вони зрозуміють, що їхнє глибоке розуміння процесів дає плоди. І нарешті, розбивши вашу роботу на складові (операції), ви отримаєте чітке уявлення про можливий ефект, який зможе дати подальше підвищення рівня автоматизації, – ви не гадатимете що зробити, а чітко знатимете свої вузькі місця, тобто те, над чим треба працювати!

Основна проблема “потоку одиничних виробів” полягає не в самому підході, а в тому, щоб правильно використовувати його. Цей підхід ефективний не завжди При спробі застосувати його не там, де потрібно, шкода буде така велика, як і користь у правильному випадку.

Концепція безперервного потоку одиничних виробів відмінно підходить до обмеженої різноманітності продуктів. Якщо продукт складний, замовлення складається з різних елементів, можлива плутанина та втрата продуктивності. Крім того, якщо вироби та/або їх кількість у замовленні можуть радикально відрізнятися, переналаштовувати лінії занадто часто – втрата часу.

Взагалі, все залежить від того, як розподілена робота між операторами і робочими осередками Ось ще відео, де порівнюється робота партіями та одиничне виробництво.

Однак, слід пам’ятати, що виконання монотонної роботи в результаті здатне знизити продуктивність і навіть якість. Це особливість людей, яку потрібно враховувати. Тому прості процеси найкраще автоматизувати.

Реалізація one-piece flow на практиці

Розібралися з ідеєю, з «за» та «проти». Тепер переходимо до реалізації. Здебільшого, все сказане нижче буде ставитися до виробництва.

Створення необхідних умов

Спочатку, приведіть процеси у відповідність до таких вимог:

- обмежте WIP: не більше одного виробу в роботі,

- стандартизуйте операції: виміряйте час виконання кожної операції, досягніть виконання операції у встановлений термін та з установленою якістю,

- рівномірно розподіляйте роботу та ресурси (проведіть балансування навантаження),

- навчитеся підлаштовувати процеси та операції при зміні попиту.

Всі ці кроки взаємопов’язані. Звичайно, досягти цього нелегко. Але знання того, до чого потрібно бути готовим, послідовність та увага до дрібниць — ваша запорука успіху. Обсяг робіт може лякати, — розбиття процесу на операції, вимірювання часу виконання операцій, розрахунок продуктивності машин чи робочих, послідовність операцій у кожному процесі, — але це допоможе краще розуміти логіку роботи, і навіть те, як потрібно реагувати зміну попиту. Іншими словами, ви зможете побудувати ефективний, економічний та передбачуваний бізнес.

Системний підхід у всьому

Ощадливе виробництво та його інструменти, стандартизацію робіт та картування процесів (Value Stream Mapping), складно переоцінити. Коли ви знаєте все до дрібниць, ви підвищуєте рівень свого розуміння системи виробництва загалом. Стандартні операційні процедури (SOP) – це основа будь-яких покращень. Ефективність – це логічний наслідок порядку в думках і в роботі. Навівши порядок, ви позбавитеся не тільки зайвого баласту (незавершенка, простір, що неефективно використовується, залишки на складах, порожні витрати часу), але і від старих ілюзій, що стримують ваш потенціал.

Розділяючи процеси на операції та аналізуючи їх, ви зрозумієте скільки часу та які ресурси вам необхідні, наскільки має бути кваліфікований ваш персонал для конкретної роботи. Тільки це дозволить вам ефективно керувати і обмежити WIP. Добре задокументовані процеси дозволять точніше та швидше виявляти помилки та їх причини. Приймати рішення про потрібні коригувальні дії стане простіше, тому що ви знатимете причинно-наслідкові зв’язки. Спільно, ви отримаєте базис для системної роботи над подальшими поліпшеннями, як фокусними, так і масштабними. Якщо захочете автоматизувати деякі операції, то ви матимете чітке уявлення очікуваного економічного ефекту від інновації. При цьому робота із стандартизації не потребує фінансових вкладень. Але вам потрібно буде активувати ваш внутрішній потенціал, пояснити і навчити співробітників. Непросте завдання, але здійсненне. Навчитися мислити та працювати системно – амбітна мета з відповідною нагородою.

Аналіз та оптимізація окремих операцій

Логіка може бути описана наступною послідовністю дій:

- Переконайтеся, що вибраний процес придатний для перетворення на «потік одиничних виробів»;

- Розділіть роботу на окремі блоки – створіть робочі осередки;

- Досягніть постійного часу виконання кожної операції;

- Створіть план робочої зони та осередків;

- Вирівняйте навантаження (Line Balancing);

- Навчіться контролювати і потім — вдосконалюйте ваш потік: виконуйте регулярний аудит ваших процесів, запитуйте операторів щодо ідей щодо покращення роботи.

Акцентуємо вашу увагу: це все просто на папері, але на практиці потребує знань та граничної уважності до кожної дрібниці у роботі. Саме з цієї причини ми маємо комплексний тренінг — Lean Process Engineering. Від досвідчених фахівців можна отримати необхідні знання та практичні навички. Він створений для того, щоб нашим учням було простіше зрозуміти, як усе працює разом та навчитися самостійної роботи.

Коли розділяєте робочу зону на комірки, критеріями можуть бути тип завдань та/або обладнання, що використовується. Однак, не допускайте нерівномірного навантаження на комірки. Розподіл обсягу роботи має бути однаковим і має створювати вузьких місць. Операції повинні встигати одна за одною. Час виконання роботи в різних осередках має бути синхронізованим. Зупинок в роботі не повинно бути. Вироби між операціями не повинні накопичуватись

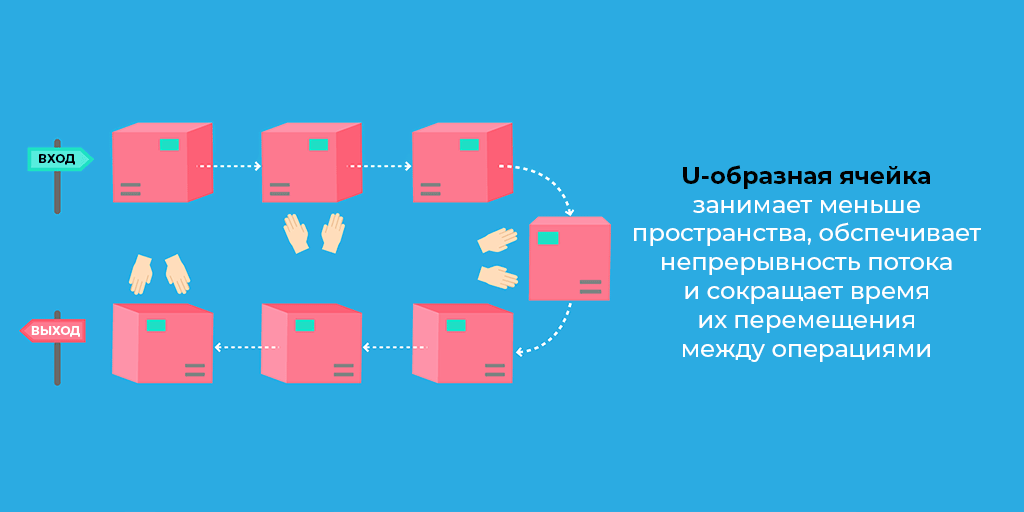

Розподіляйте роботи та навантаження грамотно. При створенні плану робочого осередку для операторів та обладнання, не забувайте враховувати час переміщення виробу між осередками. Зазвичай, найбільш ефективною, з погляду логістики та займаної площі, є U-подібна форма робочого простору. У нас є доступний курс з 5С та безкоштовний вебінар, що пропонують ідеї щодо оптимізації робочого простору, зверніть на них увагу.

Застосування one-piece flow поза виробництвом

Хоча труднощів із реалізацією цього підходу достатньо, сама ідея перевірена і стійка до критики. Це пояснює те, чому “потік одиничних виробів” є частиною філософії Кайдзена та Бережливого виробництва. Якщо ви впораєтеся з усім, про що було сказано, і знизите WIP, ви природним шляхом прийдете до безлічі ідей щодо зниження втрат та підвищення продуктивності.

До речі, сфера застосування one-piece flow не обмежується виробництвом. Ви з успіхом можете застосовувати цю концепцію до процесів створення контенту, в управлінні взаємовідносинами з клієнтами (CRM) та у сфері HR. Поки враховані всі фактори та дотримується баланс навантаження, ви можете отримати багато переваг навіть у процесах документообігу у компанії. Суть у тому, щоб не мислити шаблонами. Завжди можна зробити багато дрібних покращень, які сумарно дадуть дуже відчутний ефект.

Візьмемо, як приклад, команду створення веб-контенту. Ваше завдання – забезпечити регулярність та якість публікацій. Підхід легко застосувати до процесу написання, редагування та публікації ваших статей на сайті. Замість того, щоб давати завдання про написання одразу трьох статей, видавайте їх послідовно, поодиноким чином. В результаті, процеси вивчення матеріалу, написання прототипу, редагування тексту, перевірки послідовності викладу, структури, легкочитання, орфографії та граматики проходитимуть плавно. Ніхто не збожеволіє: ви уникнете розумового виснаження людей, дозволяючи їм зосередитися і бути ефективними. Все це сприятиме регулярному надходженню нових статей у блог компанії. Важливо те, що це підвищить цінність матеріалу для читача. Якість матеріалу – ознака поваги до читача. Ось вам і Lean для онлайн-ЗМІ!

Зрозумійте на практиці основні принципи ощадливого виробництва і познайомтеся з його основними методиками на нашому практичному тренінгу!

Теорія vs Практика

Проте існує реальна небезпека від неправильного застосування one-piece flow. Зазнати невдачі досить легко. Упустіть з уваги кілька дрібниць і “поодинокі вагончики вашого поїзда” покотяться під укіс.

О первом, что стоит учитывать, уже было сказано — правильная область применения. Іноді створити безперервний одиничний потік може бути неможливо. На різних рівнях може практикуватися як безперервний потік, і робота з партіями. Наприклад, процес виробництва може бути безперервним. А якщо подивитися ширше, то можна виявити, що до логістичних операцій one-piece flow не можна застосувати. У логістиці підприємств товар формується в партії і доставляється теж партіями. Тому, не можна говорити, що цей підхід найкращий із можливих.

Втома від монотонної роботи може також виявитися серйозною проблемою. Довго підтримувати концентрацію уваги на такій роботі дуже складно. Переведення на іншу роботу (ротація) майже завжди вимагає часу на оволодіння навичками.

Резюмуючи все сказане, хочеться сказати: підхід безумовно ефективний, але застосовувати його треба розумно