Кратко о TWI

TWI (Training Within Industry) — переводится как “обучение прямо на производстве”. Это методология, возросшая на методах обучения, которые впервые были сформированных около 100 лет назад. Её методики созданы для обучения рабочего персонала выполнению работы, эффективного проведения производственного инструктажа и поддержания здоровых рабочих отношений.

В её основе лежит понятие стандартизированной работы и стандартизированных операционных процедур (СОП). Невозможность перейти к работе с использованием СОП является одной из причин, по которой многие бережливые инициативы не достигают успеха. Именно по этой причине, методология TWI вновь становится актуальной, потому как эффективность методик проверена годами. Вы можете ознакомиться с нашим обучающим курсом на её основе.

Рабочие методики TWI (J-методики)

Рабочий инструктаж (Job Instruction, JI) — первая в списке обучающих рабочих методик. Эта методика решала самую неотложную потребность во время своего возникновения, в начале Второй Мировой войны. Она была предназначена для обучения мастеров производства (супервайзеров) правильной технике подготовки и инструктированию рабочего персонала. Если супервайзер умел хорошо обучать, можно было существенно снизить количество дефектов, поломок оборудования и инструмента, несчастных случаев. Тем самым повысить качество продукции и отказоустойчивость оборудования.

«Методы работы» (Job Methods, JM)

Методика, предназначенная объяснить супервайзерам как увеличить выпуск качественной продукции, наилучшим образом используя трудовые ресурсы, механизмы и материалы. Это умение сокращает привлечение инженеров или высшего руководства к решению многих цеховых задач. То, что было критично в военное время актуально и сейчас. Методика позволит высококвалифицированным кадрам сосредоточиться на более важных вопросах развития предприятия.

«Рабочие отношения» (Job Relations, JR)

Заключительная методика, которая учит супервайзеров выстраивать отношения в рабочем коллективе и формировать командный дух, т.е. лидерство. Супервайзер, который не может найти подход к людям, руководить ими, получить от них все, на что они способны, не эффективен. Умение создать нужную атмосферу в коллективе очень важно.

Чему учит методика «Рабочих отношений»

Эта методика учит использовать и анализировать факты, принимать решения и меры, а также проверять результаты. Более того, она развивает такие навыки, как предоставление конструктивной обратной связи и кредита доверия. Она также учит правильному информированию людей о производственных инициативах, которые могут влиять на них. И важности максимального использования способностей каждого человека в коллективе, тем самым обеспечивая лояльность к компании.

Похоже на описание идеальной рабочей среды в Бережливом производстве, не правда ли?

«Если хотите добиться успеха с помощью Lean или TPS, начните с развития персонала и создавайте лидеров, способных вносить улучшения. Для этих целей TWI – отличная отправная точка даже сейчас. Именно она легла в основу производственной системы Тойота.»

Исао Като, автор книги «Toyota Kaizen Methods. Six Steps of Improvement”

История TWI

Она появилась в тяжелые времена

Training Within Industry Service — успешная промышленная государственная программа США, которая впоследствие стала методологией обучения персонала непосредственно на производстве. В ее основу лег 4-шаговый метод обучения, который был изложен Чарльзом Р. Алленом еще в 1919 году в его книге “The Instructor. The Man and The Job”.

Совет Национальной Безопасности США разработал программу, которая была введена в августе 1940 года. Это было необходимо в условиях войны для увеличения объемов производства и повышения качества труда, при нехватке квалифицированных кадров. За годы войны в США по данной программе прошли ускоренное обучение более 1,6 миллиона человек, в основном женщины. Её слоганом стала фраза “learn by doing” — учись, делая.

В 1945 году программа завершила свое действие и предоставила статистические данные от более чем 600 промышленных предприятий. Эти данные говорили о следующих фактах:

- 55% компаний смогли уменьшить отходы более чем на 25%;

- 86% компаний увеличили объем производства более чем на 25%;

- 88% компаний уменьшили общее рабочее время более чем на 25%;

- Абсолютно все компании сократили время обучения рабочих на 25%;

- Абсолютно все компании сократили количество рекламаций по качеству на 25%.

«Экспорт» TWI в Японию и далее

Методология оказалась очень эффективной. Но американцы воспринимали её как экстренные меры в военное время, но не как основу для постоянной практики. Возникшая в кризисной ситуации, TWI для них стала выходом из сложного положения. Поэтому, как только победа в войне стала очевидной, острая необходимость в мобилизации трудовых резервов отпала. В результате этого промышленники в США на долгое время перестали уделять внимание этой проблеме.

Но японцы стремились учиться у тех, кто победил их. Попавшая в послевоенную Японию, методология помогла быстрому восстановлению страны из руин и стала основой для японского экономического чуда. Всемирно известная Toyota Product System и методология Кайдзен во многом обязаны своим возникновением именно TWI. Поэтому она имеет самое непосредственное отношение к Бережливому производству.

TWI это основа обучения рабочего персонала в Японии

Стандартизация работы и стабилизация результатов её выполнения, помогли существенно улучшить качество рабочих процессов и производственного потока. Тайичи Оно (Taiichi Ohno), создавший производственную систему Тойота, признавал неоспоримые преимущества TWI. Методика инструктажа (JI) почти без изменения используется в Тойота по сей день, спустя более чем 75 лет! Потенциал (Training Within Industry) недооценили на Западе в свое время. И сейчас, когда это очевидный факт, интерес к TWI возрождается.

Сегодня многие компании работают над созданием культуры, основанной на принципах непрерывного совершенствования. Бережливое производство становится трендом в мировой экономике. Но откровенно говоря, не всем это сразу удается. Происходит это потому, что людям попросту не нравится выполнять стандартную работу. Поэтому нет и Кайдзен. И японцы не были исключением в этом смысле.

Влияние TWI на Бережливое производство

Тайичи Оно обнаружил, что TWI помогает людям избавиться от пренебрежения к стандартной работе. Её методики создавали поведенческую среду, появление которой было невозможно при использовании прочих методов. Это помогло преодолеть сопротивление людей грядущим изменениям.

Таким образом, в контексте создания Бережливого производства, следование методикам TWI способно принести немалый положительный эффект на предприятии.

Надо отметить, справедливости ради, что идеи в основе TWI тоже не были новы. Во всем, что предшествовало их появлению прослеживаются следы НОТ — научной организации труда. В основу которой были положены труды Фредерика Тейлора. Он изложил их в монограмме «Принципы научного менеджмента» (1911 г.).

Также, одним из апологетов НОТ был А. К. Гастев, который в отличие от Тейлора, считал культуру труда наиболее важным элементом НОТ, чем систему организации (процессы). О чем он и настаивал в своей книге «Как надо работать». Он писал о культуре труда следующее: «Рабочему её надо ещё прививать. Именно прививать, а не проповедовать! Ибо культура — это не начитанность, а сноровка, и воспитывается она не агитацией, а тренажем».

TWI и Toyota Product System

Инструменты TPS развивались в 50-х и 60-х годах прошлого века, и следы J-методик (Training Within Industry) видны во многих из них. Например, трудно оставаться деспотичным надсмотрщиком, становясь первоклассным инструктором. Кстати, J-программы не имели цели создания культуры вообще. Следовательно, они не могли поощрять культуру «без поисков крайних», которая является благодатной для Кайдзен. Вероятно, само поведение людей после обучения TWI невольно подталкивает их к этому, и формирует необходимые предпосылки для возникновения такой культуры.

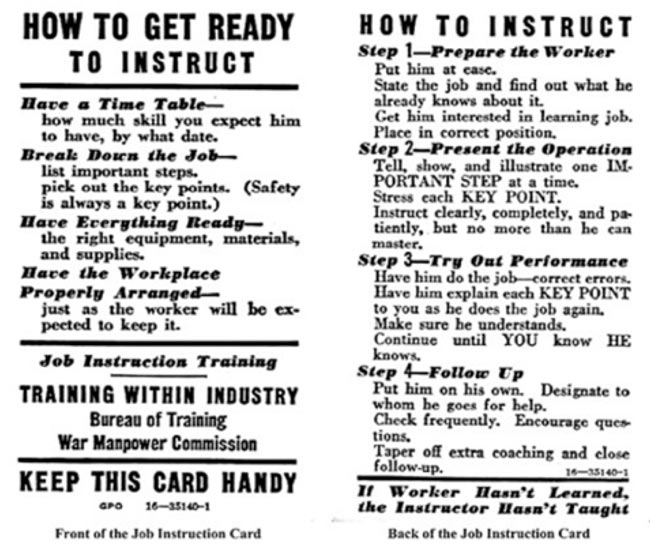

Также, совершенно очевидно откуда в Тойота появились карточки супервайзера, которые остались почти неизменными. Перенесенные из TWI, они встроены в производственную систему Тойоты и по сей день остаются элементами взаимодействия и взаимопомощи.

Есть проблемы с эффективностью работы персонала или с обучением новых кадров?

Тогда посетите на наш корпоративный тренинг «TWI. Эффективный мастер производства», который предназначен для решения этих проблем и повышения общей продуктивности! (Перейти на страницу тренинга)

Роль мастеров в производственной системе Тойота

Тойота никогда не увольняет мастеров. Ведь именно эти люди являются основными наставниками и инструкторами на производстве. Именно они оказываются первыми в нужном месте во время возникновения рабочих проблем на производстве. Кроме того, мастера являются ключевым персоналом на предприятии. Они организовывают различные виды, методы и способы обучения персонала на рабочем месте. Команда мастеров поддерживает рабочих, помогает им генерировать и воплощать в жизнь их идеи. Конечно же, супервайзер может быть строгим руководителем, когда это нужно, но его основная роль — лидер и наставник. Так как его обязанность — обучить, и помочь получить все необходимые знания и опыт.

Не важно, как часто процессы изучаются и пересматриваются, но рабочие в Тойота всегда сталкиваются с проблемами, которые не возникали раньше. Многие из них – это проблемы с качеством. Об этом много не говорят, поскольку для Тойота это обычное дело, если решение найдено быстро и учтено в стандарте выполнения работы.

То есть, все превентивные меры приняты и возникновение аналогичной проблемы в будущем невозможно. Именно здесь работают принципы, пришедшие из TWI. Все три J-программы (Training Within Industry) являются проверенными и надежными инструментами. Они в значительной мере помогают улучшать выполнение работ и предотвращать возникновение повторяющихся ошибок. Это и обеспечивает непрерывное улучшение в гемба!

Надежность процессов зависит от применения мер предотвращения ошибок, учтенных в стандартной работе. На рисунке показано, что разные подходы фактически отражают одну и ту же базовую концепцию решения проблем, и все они содействуют процессу обучения.

Цикл PDCA остается основным инструментом решения проблем и очень близок к научному методу. Хотя последний, сам по себе, не имеет общепринятого устоявшегося определения. Их объединяет фундаментальное правило — выводы должны основываться на доказательствах, но не на мнениях. Разница лишь в том, что ученым не свойственно и не требуется стандартизировать свою работу. В то время как производственникам это необходимо и обязательно к выполнению.

Решение проблем — работа в атмосфере, ценящей факты и логику

Выходит, когда учитываются только факты, есть место для логики и данных, для глубокого осмысления процессов. Однако, при таком подходе, мнения отдельных личностей и их убеждения не имеют значения, если они не подкреплены аргументами. Решение проблем происходит в атмосфере, в которой не принято искать виновных. Такая атмосфера формирует культуру, где ценятся факты, знания и логика.

А после решения проблем, лучшие способы и техники решения документируют — стандартизируют, обучая им всех. И для этих целей TWI просто идеально подходит. Тойота и другие японские компании отлично знают, как использовать PDCA-мышление для решения глобальных задач. Они делят крупные задачи на более мелкие, что позволяет им эффективно достигать поставленных целей. На рисунке ниже показано, как выражает себя TWI в цикле PDCA.

TWI предназначена прежде всего для передовой непрерывных улучшений — мастерам и линейным руководителям, помогая обучать персонал делать Kaizen. Совершенствование практически невозможно, если мастера не умеют стандартизировать операции и обучать их выполнению рабочих, обеспечивая устойчивые результаты. Для этих целей программам TWI «Рабочий инструктаж» (Job Instruction, JI) и «Методы работы» (Job Methods, JM) нет равных. А как обеспечить правильные коммуникации, научит программа «Рабочие отношения» (Job Relations, JR).

Методики TWI для облегчения этапа совершенствования

Когда компания перешла от стадии решения проблем на стадию выполнения стандартных работ, она может поддерживать достигнутое. Только после этого возможен переход к следующему этапу — совершенствованию. Казалось бы, все просто, но воспитание лидеров команд и рабочих, прививание им навыков выполнения стандартной работы и удержания достигнутых результатов, требует времени. У компаний, перешедших этот рубеж, это занимает от двух до трех лет. Вот почему в Тойота утверждают, что коучинг стандартной работы — это самый длинный и утомительный шаг.

И методики TWI призваны облегчить тяжести этого этапа. Им обучают в небольших группах, но при любых условиях, при любых обстоятельствах, изо дня в день. Программы буквально «вбиваются» в умы на протяжении всех пяти сессий, чтобы действия и реакции супервайзера были выведены на уровень автоматизма. В TWI это называется learn by doing (учись, выполняя) – незамедлительно применять то, чему научился и делать это каждый день!

TWI и лидерство

TWI является основным строительным блоком института лидерства в TPS. Внутри Тойота большинство менеджеров были воспитаны на протяжении многих лет именно в рабочей среде теми, кто был до них. Поэтому не удивительно, что все без исключения руководители Тойота, включая Фудзио Тё (Fujio Cho), обучены и имеют опыт использования TWI. Как говорил сам Фудзио, которого наставлял сам Тайичи Оно: «мы делали много работы, совершенно не задумываясь. Этому нас учили предшественники. Это работало, и поэтому мы просто делали что нам говорят.

«Путь Тойота» основывается на конкретной практике, и укоренившись, она просто становится обычным явлением, обычной рабочей средой, обычным поведением людей. Поэтому на Тойота говорят, что Кайдзен может быть осознан только в гемба под руководством опытного наставника. Это потребует надлежащего мышления, единых для всех принципов, дисциплины и тяжелой работы над собой

TWI сегодня

Несколько компаний в Северной Америке повторно воспользовались методикой TWI. Одной из первых была ESCO Turbine Technologies — производитель мирового уровня. Компания изготавливала детали для авиации методом высокоточного литья, ракетных двигателей и генераторов. 60 сотрудников из числа линейных менеджеров были обучены методике JI. А сотни инструкций были дополнены и переработаны.

Это привело к сокращению дефектов в отделе изготовления форм для литья на 96% в течение двух лет, увеличив выход годных заготовок с 73,2% до 98,6%. Время обучения на производстве сократили с двух месяцев до двух недель. Компания заявила, что сократила время достижения стратегической готовности по новым заказам в два раза. Время переобучения сократилось на 76%. Поэтому экономические выгоды от такой возможности были ошеломляющими.

Прорыв в обучении для производственных компаний

Статистика показывает, что компании, взявшие на вооружение TWI, получают множество преимуществ и развивают высококвалифицированную рабочую базу быстрее, чем когда-либо. В целом, результаты очень напоминают тот прорыв, который когда-то получился у японских компаний, и в частности у Тойота. Поэтому обучение TWI становится очевидной потребностью для производственных компаний и надежной инвестицией в будущее.

Однажды в журнале Fortune, при обсуждении феномена Тойоты сказали следующее. «Это выглядит как балет с удивительной плавностью и точностью движений. Но эти движения обеспечены множеством кропотливых тренировок изо дня в день за кулисами».

Тойота хорошо понимает причины своего успеха и постоянно совершенствует практики обучения в гемба, делая успешным свой бизнес. Множество компаний устремляют свои взгляды на методы японцев, учась у них и извлекая выгоды для себя. Также как послевоенная Япония училась когда-то у тех, кто оказался сильнее.

Бережливое производство: как воспитывать лидеров

TWI, стоявшая у истоков Бережливого производства, помогает воспитывать лидеров, выбирая из рабочей среды лучших и обеспечивает прочный успех компаниям. Возможно Тайичи Оно очень точно выразил мнение о TWI. Он сказал что «супервайзер в Тойота должен быть достаточно занят на заводе так, чтобы мыть руки не реже трех раз в день».

В этом вся суть TWI. Но, к сожалению, стандартизированная работа до сих пор —это вовсе не обычное явление. И чтобы помочь компаниям реализовать мощь TWI, мы разработали специализированную программу обучения для мастеров производства (супервайзеров). Она основана на методиках TWI и дополненная практиками Бережливого производства — «TWI. Эффективный мастер производства.»