За останні 10-15 років уявлення про сучасний склад змінилися кардинально. Сучасний ідеальний склад – це склад якого немає. У сучасному уявленні товар, що припадає пилом на полицях в очікуванні, – це якщо не злочин, то дорога некомпетентність. Сучасні логістичні послуги прагнуть скоротити час між датою виробництва та датою споживання. І хоча підвищення надійності процесів і пов’язаний з цим підхід JIT (точно-в- час), впливають на істотне зниження запасів, все ж склади і проміжні запаси необхідні.

Ми вже розглядали як розрахувати оптимальний рівень запасів у цій статті. Але якщо запасів не уникнути, що може бути зроблено?

Давайте розглянемо деякі ідеї, грунтовані на принципах Ощадливого виробництва, які можуть бути корисні в оптимізації запасів і складських приміщень, скороченні витрат і збільшенні прибутку. Усі ідеї можуть бути поділені на три основні групи:

- Технічна та технологічна інфраструктура складу (вантажно-розвантажувальні комплекси, системи зберігання вантажів, підлоги, техніка для перевезення вантажів, розташування місць зберігання тощо).

- Організація роботи або ефективність операційних дій (швидкість обробки інформації і ухвалення рішень співробітниками складу, кількість дій і операцій необхідних для отримання вантажу із складу і т.д)

- Системи контролю та координації дій, необхідні для простеження та ідентифікації вантажів (координація дій між роботою навантажувачів та операторів складу)

Залишимо міркування щодо технічної оснащеності складів більш профільним фахівцям, а поговоримо про підходи покращення операційної ефективності.

Ідея 1. Зменшити обсяги зберігання запасів.

Як було сказано найкращий спосіб зберігання – це виключити необхідність зберігання. Вироблення операційної стратегії щодо запасів може істотно змінити кількість і структуру запасів. Знання рівнів мінімального та максимального зберігання, а також “точок дозамовлення” дасть чітку картину про наявність зайвих запасів та допоможе змоделювати необхідні площі для зберігання.

Міжопераційні запаси у робочій зоні допоможуть скоротити використання системи Канбан.

Ідея 2. Скоротити кількість складських операцій

Чим більше часу витрачається на облік руху товарів, тим дорожче це коштує. Враховуючи той факт, що товару на складі буває дуже багато, є сенс задуматися про способи скорочення витрат у цій галузі. Першим кроком варто усунути дублювання функцій: дослідити всі операції співробітників. Досвід показує, що велика частина з них – це виконання нікому не потрібних вимог (заповнення журналів, оформлення документація на вимогу бухгалтерії, в яких вже мало потребують). Надходження та приймання товару – це один з тих процесів, які повинні бути виконані одноразово. А система, по якій одна людина отримує матеріали і відправляє їх на розміщення малоефективна і застаріла. Тому необхідно використовувати якомога точніші способи для отримання та розміщення матеріалів.

Є кілька простих правил:

- База даних інвентаря повинна оновлюватися, як тільки товар поступає на склад;

- Чим більше разів робляться ці операції і чим більше людей в них задіяні, тим більше часу і грошей витрачається даремно;

- Позбавтеся від способу підтвердження отримання товарів за допомогою ручки і паперу;

- Використовуйте сканер кодів;

- Використовуйте програмне забезпечення, в якому всі бази даних оновляться одночасно, що полегшить отримання інформації вчасно та позбавить дубльованих операцій.

Ідея 3. Передача операцій на ранні етапи.

Істотно можна підвищити ефективність логістичних операцій, якщо їх частину передати на попередні етапи. Наприклад, якщо товар переправляється із складу на склад, то упаковка вже може мати універсальну маркіровку, яка застосовується на обох складах, що виключить необхідність перераховувати і маркірувати повторно. Або наприклад, матеріали, які поступають на склад, позначаються RFID- мітками до того, як вони покидають виробництво з метою спростити майбутні процеси.

Ідея 4. Ідентифікація та відстеження товарів.

Наступним кроком по оптимізації складу повинне стати використання належної системи управління інформацією. Працівники складу повинні мати можливість швидко і точно визначити, де зберігаються потрібні матеріали.

Першим кроком до створення бережливого складу є система стандартизації простору, де зберігаються вантажі. Система 5С на складі – простий, не дорогою, але дуже ефективний метод скоротити втрати, пов’язані з пошуком вантажу, втратою інформації, перерахунку товарів і так далі.

Наступний не менш ефективний метод – це сучасні технологічні способи ідентифікації. Наприклад, штрих-коди та радіочастотна ідентифікація товару (RFID).

Вони допомагають досягти відмінних результатів при правильному використанні. Перші мають невисоку вартість, другі, хай і коштують дорожче, є багаторазовими та мають безліч інших переваг.

Вони можуть зберігати великий об’єм інформації, а також отримувати інформацію з великих відстаней. Необов’язково знаходитись близько до запасів та зчитувати інформацію з кожної RFID-мітки. Радіомітки – це цінний операційний інструмент, за допомогою якого можна як оптимізувати маршрути вантаження і транспортування, так і відстежувати запаси, термін зберігання яких збігає.

Ідея 5. Оптимізація розташування стелажів:

Крім того, важливо вміти використати складські площі. Можливо, в одній частині приміщення полиці переповнені, в той час як в іншій вони порожні. Якщо ви постійно працюєте над розширенням площі складу, потрібно замислитись над інвестуванням в оптимізацію використання наявного місця. У цьому можуть допомогти сучасні системи багаторівневого зберігання. Важливу роль відіграють і розміщення стелажів. Наприклад дослідження показують, що розташування Flying V допомагає заощадити до 15% зайвих транспортувань.

Ідея 6. Використання алгоритмів збирання товарів.

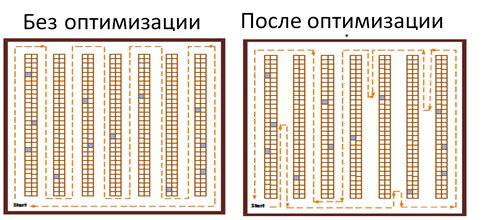

Це технології компаній рівня Amazon, для прийняття оптимального рішення щодо мінімальної траєкторії руху, необхідного для збору вантажів для відправки. На малюнку продемонстровано принцип використання алгоритму оптимізації руху. Ефективний склад має бути спроектований та організований таким чином, щоб він відповідав потребам вашого підприємства. Це важливо для того, щоб уникнути втрат на переміщення по складу. Необхідно замислитися, скільки поїздок роблять працівники, збираючи замовлення для відправки, і як організувати приміщення так, щоб скоротити кількість переміщень.

Ідея 7. Оптимізуйте місця зберігання товарів.

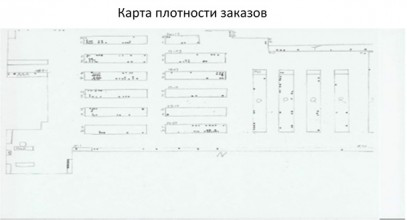

Найбільш поширеним методом аналізу трудовитрат є “AВС аналіз” товарів, які зберігаються на складі. ABC – класифікація товарів за запитом. У зоні А найближчої до зони відвантаження є товари з найбільш високою частотою замовлень. Зона В – це середня частота замовлень і так далі аж до неліквідів. Такий аналіз можна проводити кількома способами. Найбільш простий – використання статистики замовлень для ранжирування товарів. У тих випадках, коли статистика відсутня, можна використовувати метод прямих спостережень, формуючи тим самим карту щільності замовлень, як показано на малюнку.

Або виконуючи спостереження за переміщеннями та діями операторів, формуючи “діаграму спагетті”. Кожен із наведених методів допомагає виявити недоліки в розміщенні зберігання вантажів.

Ще один метод угруповання – це спільне зберігання “товарів-попутників”. Матеріали, які були замовлені та привезені разом, повинні зберігатися так само.

Ідея 8. Підвищуйте надійність збирання товарів для замовлення

Надійність збору та мінімальна кількість помилок – це напрям, у якому навіть ефективні за багатьма пунктами склади можуть зазнати невдачі. Помилкам потрібно приділити багато уваги. При зборі не тих матеріалів склад має втрати не лише на повернення закупівлі, але і на повернення запасів на місце. Використання автоматичних систем перевірки і недопущення відвантаження у разі невідповідності штрих коду товару, або інформації в накладній, повинно надати більше надійності і керованості виконуваним діям. Ну а кожна помилка має зазнавати аналізу та впровадження дій, спрямованих на недопущення повторення в майбутньому.

Ідея 9. Вантаження товару в зворотному порядку до послідовності розвантаження.

Щодо цих операцій, машини повинні бути завантажені у зворотному порядку, щоб остання деталь була першою на розвантаження. Це дозволить підвищити ефективність наступних стадій логістичного ланцюга.

Ідея 10. Введіть планування відвантаження.

Це простий і ефективний спосіб підняти як швидкість роботи складу, так і ефективність використання транспорту. Знання послідовності відвантажень дозволить краще оптимізувати роботу навантажувачів і їх завантаження, готуючи вантажі відразу для декількох машин, що відвантажуються в найближчу годину. Стандартизація дій при підготовці машини до вантаження означає не лише точний час операції, але і усі дії, які можуть бути виконані до початку вантаження, скорочуючи тим самим цикл, виконуваних робіт при вантаженні товару.

Якщо ви шукаєте рішення для оптимізації зберігання міжопераційних запасів у зоні виробництва, можливо, вам буде цікава ця стаття.