зміст

Типові проблеми із обладнанням.

У 2011 році ми проводили на ПАТ «Норд» (пр-во побутової техніки) проект підвищення надійності роботи обладнання. NORD був лідером на пострадянському просторі у своїй галузі та залишався конкурентним не один десяток років. Організацію виробництва на NORD впевнено можна було назвати високою і навіть зразковою, якщо порівнювати з іншими українськими виробництвами. Як зовнішній експерт був запрошений керівник технічної служби (chief maintenance officer) заводу Nissan у Великій Британії. Порівнюючи показники ефективності роботи заводів Nissan та NORD, ми відзначили два факти, що відображали різницю в ефективності та якості обслуговування обладнання:

Факт 1. Виробництво автомобілів, безсумнівно, складніше, ніж виробництво побутової техніки. Обладнання на такому заводі більше, і воно складніше. При цьому завод Nissan працював із загальною ефективністю (ОЕЕ) 98,5%, а завод NORD – з ОЕЕ не більше 70%.

Факт 2. Кількість фахівців, задіяних в обслуговуванні та ремонтах, була майже у 10 разів більша, ніж на українському заводі.

Перше, що спадало на думку як пояснення: на Nissan новіше обладнання. Але це виявилося не так. Середній вік обладнання на обох заводах залишав понад 10 років. Як ми потім зрозуміли, ситуація досить поширена, якість обслуговування і висока ефективність забезпечується не за рахунок зростання ресурсів, що виділяються.

З такою ситуацією зіткнулися і фахівці DuPont на початку 90-х. Їх висновки та рекомендації лягли в основу наступних статей. Якщо вам вони цікаві,

1991 року аналітики DuPont у США провели порівняння виробництв на своїх заводах з іншими заводами лідерами у хімічній галузі. Висновки були парадоксальними: DuPont витрачав значно більше на обслуговування обладнання, ніж конкуренти, але ефективність була гіршою. Співвідношення обслуговуючого персоналу DuPont до вартості основних фондів (СAPEX) було вище, але інженери DuPont працювали більше в овертаймах, ніж у конкурентів. При більшому рівня запасів запчастин на складах їм частіше доводилося звертатися до дорогих термінових поставок. Але, що найбільше викликало тривогу – DuPont витрачав на 10-30% більше на обслуговування 1 USD CAPEX, ніж лідери галузі і водночас рівень готовності обладнання (uptime) був на 10-15 пунктів нижче. Про те, що зробили в ДюПон, буде розказано далі. Але спочатку, коротко про причини поломок та їх статистику.

Факти – річ уперта. Рейтинг причин поломок обладнання.

Якщо ви стикалися із завданнями організації обслуговування обладнання, то, напевно, знаєте, що не все так просто як хотілося б. Середньостатистичний завод із непоганими показниками надійності роботи обладнання виконує лише 60% робіт у рамках планового обслуговування. Інші 40% виконуються в авральному режимі. Наслідком такого обслуговування стає НЕОБЕРЕЖНІСТЬ (англ. Carelessness) щодо обладнання. Причини неощадливості можуть бути різні: відсутність кваліфікації; дефіцит часу ремонти; неякісні запчастини; некоректна експлуатація обладнання; перевищення термінів заміни зношуваних частин.

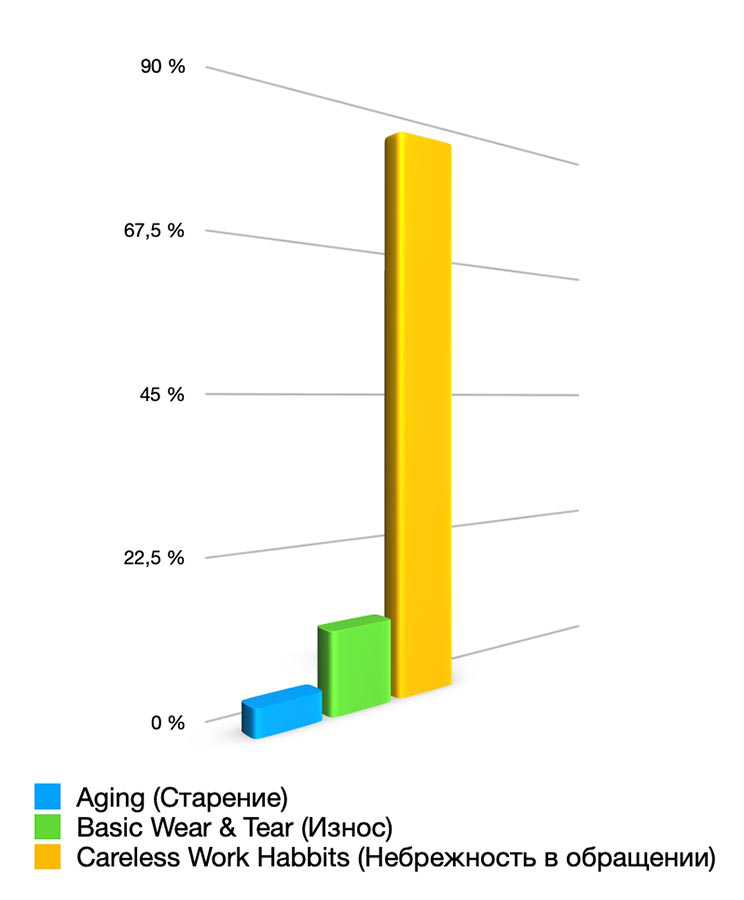

На діаграмі нижче наведено емпірично виявлену причинну структуру дефектів, що призводять до поломок обладнання.

Важливий висновок, який слід зробити: дефекти в роботі обладнання рано чи пізно призводять до поломок та зупинок. Усі дефекти відносяться до трьох основних категорій:

4%

Лише 4% дефектів утворюється внаслідок старіння устаткування (Aging) терміном від 25 до 50 років. Прояви цих дефектів добре помітні на металевих та бетонних конструкціях. Вони виникають незалежно від інтенсивності експлуатації.

12%

Близько 12% дефектів з’являються через знос обладнання (Basic Wear & Tear) значно раніше, від 1 до 7 років від початку експлуатації обладнання. Основна причина – висока інтенсивність використання. Як правило, це найбільш критичні для виробництва центри. Там найвищий міжремонтний цикл (Mean Time Between Repair).

84%

Недбале ставлення (Careless Work Habits) призводить до найвищого відсотка дефектів – 84%, що виникають випадково у різних точках виробництва. Недбалість — це не те саме, що й безвідповідальність. Хоча останнє можна вважати частиною недбалого відношення, але це лише несуттєва частина всієї проблеми. Під «недбалістю» мається на увазі не виконання всіх обов’язкових процедур, необхідних забезпечення роботи устаткування.

Факти свідчать, що переважна кількість дефектів обладнання — це наслідок необережності під час експлуатації та недбалості в обслуговуванні. При цьому величезна кількість зусиль витрачається на пріоритезацію та усунення поломок, які є лише наслідком дефектів, що накопичилися в устаткуванні. Фахівці відмовляються прийняти той факт, що недбалість — це не те саме, що безвідповідальність. У результаті в такій культурі питання «Хто?» домінує над питанням «Чому?».

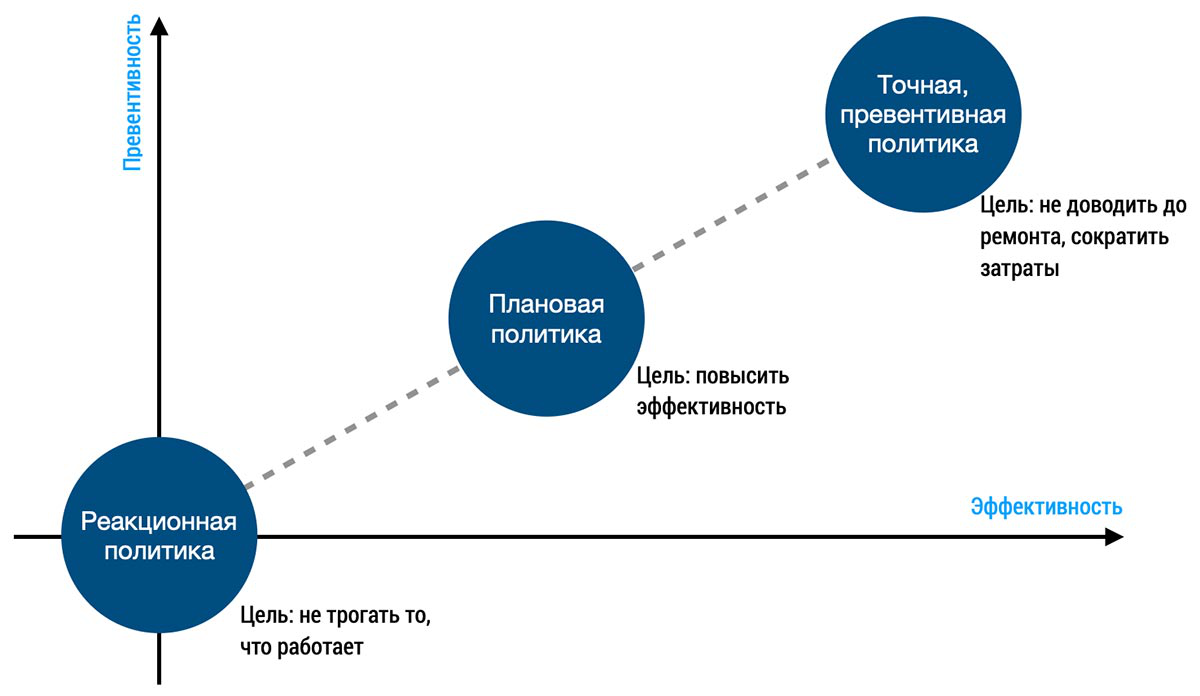

Виходячи з нашого досвіду, всі компанії можна поділити на три групи на кшталт політики проведення обслуговування обладнання. Кожна група показує стійкий тип поведінки. Стійкість вимагає серйозних зусиль для переходу на наступний рівень:

- Реакційна політика Реагують на поломки обладнання.

- Планова політика Здатні запобігати поломкам і заздалегідь проводити ремонт.

- Політика точної експлуатації. Дії всього персоналу спрямовані на коректну експлуатацію та дії, що запобігають дефектам та поломкам.

Основна помилка полягає в тому, що ми віримо, що своєчасно проведений ремонт вирішує усі проблеми. Але це не те, що можна побачити в компаніях власників TPM Award . У цих компаніях дефекти можуть бути зовсім не допущені.

TPM. Планове та автономне обслуговування обладнання

Тренінг знайомить із методиками автономного та планового обслуговування обладнання концепції TPM. Підготовлений експертами для практиків та є дорожньою картою з розгортання заходів автономного та планового обслуговування на виробництві.

Чому більшість компаній просто реагує на поломки обладнання?

Давайте розберемося чому технічні служби, які відповідають за працездатність обладнання, на більшості підприємств перебувають у постійному режимі пожежогасіння і діють лише у відповідь на проблеми.

Нагадаю, що у компанії DuPont виявили, що незважаючи на завищені витрати на обслуговування, такі показники компанії як рівень поломок та готовність обладнання до роботи значно гірші, ніж у конкурентів. Команда експертів DuPont представила імітаційну модель поведінки та прийняття рішень, за допомогою якої пояснила цей парадокс та дійшли важливих висновків.

На більшості підприємств основним завданням команди, яка обслуговує обладнання, є усунення поломок. А цільовий показник, яким оцінюють ефективність обслуговування – це мінімізація витрат за обслуговування. Дуже рідко, коли фокус зміщується з усунення поломок, їх недопущення.

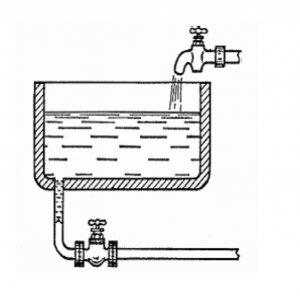

Виробництво – це динамічна система, в якій постійно генеруються дефекти: протікають сальники, з’являється бруд, що призводить до зношування підшипників, зношуються вали двигунів, виникають вібрації і т.д. Критична кількість дефектів обладнання призводить до поломок. Щоб дефекти не переростали в поломки, обладнання необхідно підтримувати у працездатному стані — як мінімум, зберігати баланс у появі та усуненні дефектів.

Давайте використаємо просту фізичну аналогію, що пояснює динаміку появи дефектів та швидкість їх усунення. Рівень рідини в резервуарі – це кількість дефектів, які необхідно усунути. Щодня в цей резервуар додаються нові дефекти внаслідок зносу та недбалого відношення, але при цьому й усувається якась кількість.

Інтенсивність накопичення дефектів підвищується через:

- Завантаження обладнання;

- Кількості вже існуючих дефектів.

З першим все ясно: чим інтенсивніше експлуатуємо, тим частіше виникають дефекти через знос. Другий чинник свідчить, деякі дефекти можуть бути причиною інших. Наприклад, витік олії приведе до перегріву і деформації пар, що труться.

Інтенсивність скорочення дефектів забезпечується:

- Якість обладнання, мастильних матеріалів, змінних деталей та інструменту;

- Якість виконання планового ремонту та своєчасність щоденного догляду.

В ідеалі, пріоритет потрібно віддавати плановому обслуговуванню та своєчасному догляду. Але ось невдача. Поведінкова модель переконливо показує, що в більшості випадків аварійні ремонти – найбільш ймовірний та стійкий стан системи техобслуговування. При цьому причина не в зовнішніх обставинах, а в тому, як компанії на них реагують. Наведемо кілька типових моделей поведінки.

Ситуація перша. Підвищений знос в обмін на персональні KPI

Багато проблем починаються з невірних KPI, які визначають поведінку персоналу. Наприклад, уявімо, що KPI служби планових ремонтів – збільшення часу, коли обладнання перебуває в роботі. Принцип «що вище показник Uptime, тим краще» призводить до того, що керівники ремонтних служб починають навмисно збільшувати періоди обслуговування та зменшувати обсяг запланованих робіт. Спочатку ця тактика працює, але проблеми накопичуються. Маятник хитнувся у бік критичної позначки накопичення дефектів. Далі тільки гірше і згодом організація має більше аварійних зупинок та ще менше планового обслуговування. Це веде до перерозподілу ресурсів. Більше аварійних ремонтів- більш численні аварійні команди, і менш численні команди планового обслуговування.

Ситуація друга. Фінансисти починають керувати виробництвом.

Аварійні ремонти дуже дорогі та неефективні. Збільшення видатків потрапляє на радар фінансистів. Ніхто з них, природно, не розбиратиметься чому зросли витрати на обслуговування. Їх завдання просте — повернути їх на колишній рівень, як мінімум, або скоротити. А що можна скоротити найшвидше не довго розмірковуючи? Звичайно, витрати на закупівлю запчастин та оснащення. Оптимізація витрат найчастіше зводиться до закупівель через затвердження та погодження. Купується найнеобхідніше та, по можливості, дешевше. Але як ми вже встановили якість запчастин, безпосередньо збільшує кількість дефектів, що викликають аварійні ремонти. Також урізаються витрати на навчання та підготовку персоналу, що також впливає на якість ремонтів. Можна продовжити, але вже зрозуміло: компанія потрапила в мертву петлю. Але ситуація розвивається.

Ситуация третья (патовая). Ерозія доходів та зміцнення «авральщини» у культурі організації.

Ця ситуація — неминучий наслідок двох перших. Безумовно, часті поломки підривають фінансове здоров’я компанії. Урізані бюджети обслуговування устаткування знижують якість і склад планових робіт. В результаті часті поломки вже відбиваються на репутації компанії як виробника та постачальника. Погана репутація змушує знижувати ціни. Порочне коло замкнулося. Фінал цієї історії – культура «аварійного обслуговування». Чим менше працівники компанії працюють у режимі планового обслуговування, тим більше вони вчаться працювати в аварійному режимі та сприймають це як об’єктивну реальність. Динамічна система дійшла сталого стану.

Як вийти зі стану постійних авральних ремонтів?

Перш ніж перейти до рекомендацій, дуже важливо зрозуміти, в якому стані зараз знаходиться ваша система обслуговування обладнання і до якого типу вона належить. Ми згадували три типи політики в обслуговуванні обладнання: реакційний (reactive), плановий (planned) та з високою точністю (precision). До них додамо ще два типи для того, щоб описати весь спектр можливих станів:

- регресивний (regressive) – дефекти накопичуються так часто, що ремонти не встигають їх усувати; стан обладнання постійно погіршується;

- світовий рівень (world class) – це вкрай протилежний тип, надійність обладнання покращується за рахунок безперервного інноваційного процесу.

Якщо ваш тип обслуговування регресивний, то краще, що можна порекомендувати — продати або передати в управління ті активи, які ви не в змозі обслуговувати. Як варіант можна спробувати збільшити кількість персоналу або скоротити інтенсивність використання обладнання. У будь-якому випадку це кризові заходи і в кращому разі, вони допоможуть підтягнутися до наступного рівня — реагуючого. Але якщо перейти до реагуючого типу обслуговування можна антикризовими заходами, то рух далі вимагатиме великих і систематичних зусиль. Практика показує, що мало кому це вдається.

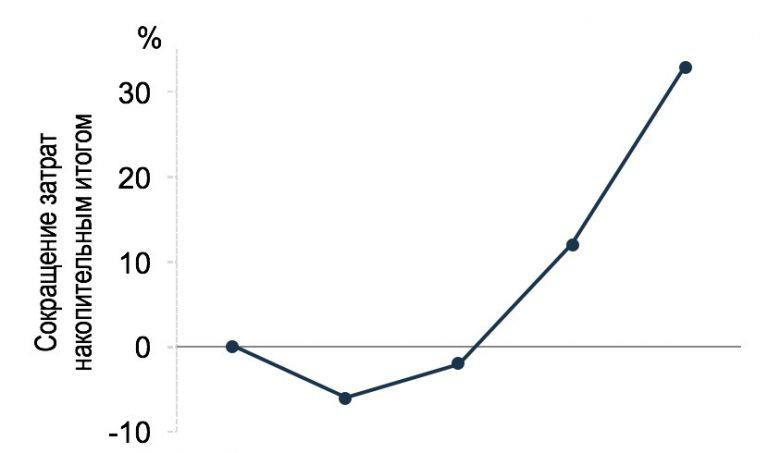

Реагуючий тип обслуговування – це ще один стійкий стан виробничої системи і перехід до наступного типу вимагатиме істотних ресурсів. При переході на першому етапі витрати будуть більше, ніж одержуваний ефект (див. криву витрат). Багато в чому цей факт визначає, чому більшість компаній не можуть вирватися з цього стійкого стану.

Але навіть перехід на наступний рівень не гарантує повернення назад. Швидше за все, перехід до планового обслуговування буде досягнутий за рахунок зусиль окремих менеджерів, які змогли створити та утримати необхідну дисципліну. Тому, як тільки вони підуть з цієї позиції, швидше за все відбудеться і відкат назад.

Один з основних висновків, зроблених у DuPont: щоб перейти від типу, що реагує, до наступного, необхідно відразу будувати стратегію переходу до типу «висока точність». Це тип обслуговування обладнання, в якому поява дефектів заборонена. Це новий стійкий стан виробничої системи, який залежить від зусиль якогось менеджера. Воно має на увазі розподіл обов’язків по догляду між усіма співробітниками компанії, і це веде до зміни культури.

Якщо ви вибрали рухатися в цьому напрямку, то вам доведеться пройти 3 етапи, перш ніж нова культура, заснована на недопущенні дефектів, буде створена.

- Етап перший – розгойдати status quo, тобто. визнати, що доведення обладнання до поломок є більш неприпустимим.

- Другий етап – це зміни процесів, трансформація систем, що підтримують недопущення дефектів.

- Третій етап – закріпити всі зміни та сформувати нову культуру, в якій постійно відбуваються безперервні покращення. І співробітники навчаються тому, що безперервні покращення – це не те саме, що безперервні зміни. Покращувати стає частиною їх щоденних рутин.

Нижче приведемо рекомендації, вироблені командою DuPont, що треба робити з тим, щоб перейти з реагуючого в тип обслуговування “висока точність”, і що не треба робити з тим, щоб вивільнити додаткові ресурси і здолати перевантаження в об’ємах ремонтних робіт.

TPM. Планове та автономне обслуговування обладнання

Тренінг знайомить із методиками автономного та планового обслуговування обладнання концепції TPM. Підготовлений експертами для практиків та є дорожньою картою з розгортання заходів автономного та планового обслуговування на виробництві.

Що робити!

Введіть інститут “власників обладнання”.

Все обладнання має бути передане власникам, які несуть за нього відповідальність та особисто проводять огляди обладнання. Власник озвучує потреби власного обладнання. Роль власника запускати обладнання відповідно до стандартів та не допускати його експлуатації за наявності дефектів. Власник обладнання не повинен розпоряджатися бюджетом ремонтів. Він має бути зосереджений на підтримці стандартів, а не керуватися грошовими обмеженнями.

Залучайте весь персонал у процес усунення дефектів, використовуючи крос функціональні робочі команди, та стимулюйте автономне прийняття ними рішень у межах встановлених кордонів. Тренуйте людей працювати у команді! Це сприятиме зміні культури поведінки та розвитку лідерства.

Основне завдання – навчитися працювати крос-функціонально, і навіть підрядників розглядати як частину такої команди. Більшість помилок внаслідок недбалості йде від недооцінки тієї чи іншої функції у процесі обслуговування. У міру того, як співробітники навчаються працювати в команді з вирішення комплексних завдань, відбуваються дивовижні речі з обладнанням. Фокус переноситься на запобігання зайвої роботи, що повторюється. Мета – вдосконалення культури експлуатації обладнання та скорочення дефектів. Акценти на питаннях: «Звідки взялася надмірна енергія, яка створила ці дефекти?» і “Як ми можемо запобігти повторенню такого роду невдач у майбутньому, оскільки ми не можемо змінити минуле чи сьогодення?”

Що Не робити! (щоб зберегти ресурси)

Не розглядати кожну ініціативу окремо від решти. Не розглядати кожну ініціативу окремо від решти.

Досягши необхідної швидкості фокус не так на дефектах, але в усуненні потенційної можливості виникнення дефектів. Це дозволить максимізувати кількість покращень та підвищити ймовірність успіху та мінімізувати ризик поломок.

Не відволікати своїх співробітників на роль агентів змін.

Агенти змін потрібні лише при супроводі зміни культури. Надалі, починаючи з етапу «планові ремонти», вони не будуть потрібні. Тому не доцільно відволікати внутрішні ресурси, знайдіть агентів зі змін з боку. Весь внутрішній персонал концентрується на основній роботі.

Не фокусуйтесь на створенні систем. Впровадження систем, що закріплюють нову культуру, має виникнути лише на стадії «планових ремонтів».

Припустимо, вам ця порада здасться дивною, і ви почнете з їхньої розробки і навіть досягнете успіху. Але у вас не сформовано сприятливу культуру для їх використання. В результаті всі ваші системи будуть перекручені та підлаштовуються під існуючу культуру. При цьому ви втратите час, відвернете кращих фахівців на розробку правил і методів роботи замість того, щоб ефективно займатися поліпшенням культури.

Вам потрібні команди, але не витрачайте час на командоутворення.

У більшості випадків організації починають з того, що тренують співробітників працювати в командах. У таких тренінгах учасників готують стати командою. І все ж таки командоутворення має відбуватися в результаті практики пункту 2.

Найважливіше! Ви повинні знати, що у світі величезна кількість виробництв, обладнання яких працює наднадійно. При цьому надійність досягається не за рахунок збільшення кількості персоналу, а якістю, своєчасністю та точністю його дій.

Якщо Ви хочете дізнатися в деталях, як організувати планове обслуговування обладнання та залучити операторів до автономного обслуговування, приходьте на наш тренінг TPM. Планове та автономне обслуговування обладнання. Експерти-практики в цій галузі поділяться досвідом та допоможуть створити ефективну систему обслуговування.