Короткий опис воркшопу

Воркшоп призначений для вдосконалення навичок проектування і балансування виробничих складальних ліній. Балансування складальної лінії (assembly line balancing) має на увазі розробку складу робіт для кожного робочого місця для того, щоб дотримувалася правильна послідовність операцій, цикл окремої операції був синхронізований з іншими і всі операції забезпечували необхідний час такту випуску продукції. Збалансована лінія забезпечує безперервність потоку, усуває вузькі місця та запобігає надмірній завантаженості робочих місць, мінімізує втрати (надмірна обробка, очікування, зайві переміщення) та зменшує варіативність. Після балансування лінії, як наслідок, підвищується загальна продуктивність, час простою зводиться до мінімуму.

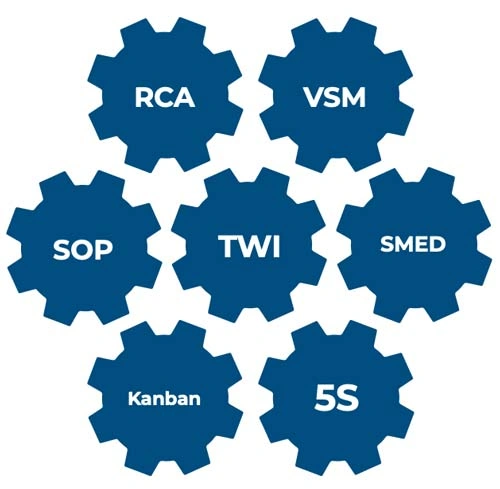

Використовуючи підхід DMIAC та інструменти бережливого виробництва, учасники навчаться налаштовувати процеси для заданої продуктивності. З урахуванням часу такту, буде виконаний аналіз існуючих процесів, визначені втрати і розроблений план переходу до цільового стану. Також будуть розроблені стандартні операційні процедури для кожного робочого місця та освоєно методику інструктажу лінійного персоналу. Учасники навчаться визначати ключові показники ефективності, візуалізувати і контролювати ефективність виробничих процесів.

Пропонований воркшоп є унікальним навчальним заходом для здобуття навичок у реальних робочих умовах. Практичним завданням приділено значну кількість часу. Після закінчення навчання, учасники воркшопу зможуть застосувати отримані навички у себе на виробництві.

Мета воркшопу

Навчити учасників самостійно виконувати проектування та трансформацію робочих зон для різних виробничих завдань. У реальних робочих умовах на виробничому майданчику хост-компанії, учасники воркшопу:

- виконають аналіз існуючого виробничого процесу та визначать основні джерела втрат;

- розроблять план початку цільового стану з необхідним часом такту;

- реорганізують робочі місця та складуть стандартні операційні процедури, виконають хронометраж робочих операцій;

- освоять техніку виробничого інструктажу та навчання;

- забезпечать візуальний контроль процесів та визначать регламенти щоденних процедур для майстрів виробництва.

- провайдером операційних покращень та зайняті трансформацією виробничої системи підприємства;

- берете участь у проектах підвищення продуктивності;

- очолюєте виробничу ділянку чи сервісний відділ.

Процес навчання

Навчання триває 4 дні (32 робочі години), включає лекційну та практичну частину. Більшість цього часу учасники проведуть, виконуючи практичні завдання в командах та на робочому майданчику. Під час навчання учасники забезпечуються повноцінним харчуванням.

Дослідження та аналіз поточного стану виробничої лінії.

Балансування виробничої лінії. Розробка плану досягнення цільових показників та написання СОП.

Трансформація виробничої лінії та навчання персоналу. Пілотний запуск лінії і коригування.

Організація візуального контролю та щоденні заходи контролю з боку майстрів виробництва.