Цель балансировки линии

Балансировка линии (сборочного конвейера) — это классический метод исследования рабочих операций и их оптимизации. Он имеет большое значение при создании Бережливого производства в современных промышленных условиях. О том, какие преимущества может вам обеспечить балансировка, читайте здесь.

Балансировка (Line Balancing, Assembly Line Balancing, ALB) подразумевает равномерное распределение работ между рабочими станциями. Минимизировать время простоев, максимально эффективно использовать имеющиеся человеческие и машинные ресурсы, а также, максимально приблизить время цикла линии к времени такта. То есть, привести производительность в максимальное соответствие с потребительским спросом.

Простой пример балансировки линии

Исходные условия и формулировка задачи

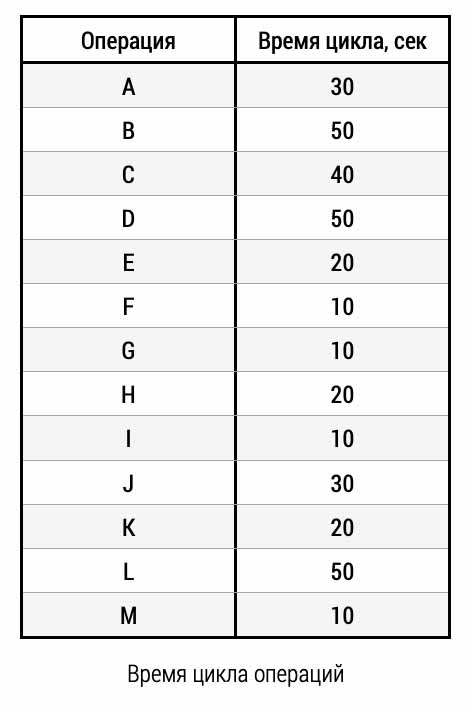

Ниже приведена схема сборочной линии (процесса), в которой выполняется 13 операций, которые необходимо выполнить для производства готовой продукции. Фактическое время выполнения каждой операции приведено в таблице.

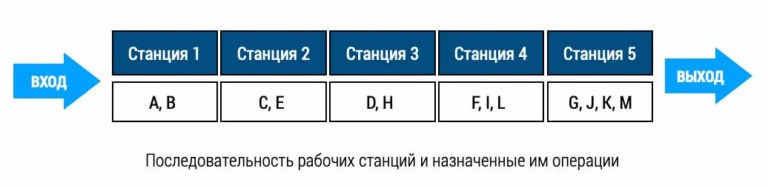

Сборочная линия имеет 5 рабочих станций, размещенных так, как показано на рисунке. Изменение последовательности станций не допускается. Последовательность операций следующая.

Количество станций К = 5

Определяем общее процессное время (Processing Time):

ВП=30+50+40+50+20+20+10+10+10+20+30+50+10=350 (сек)

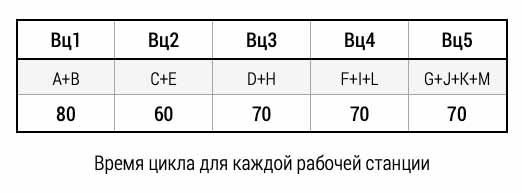

Время цикла (Cycle Time) каждой рабочей станции:

Время цикла сборочной линии (ВЦ) будет равно наибольшему времени цикла операции, то есть — 80 сек.

Определение величины дисбаланса по времени (Balance Delay):

ВД=[(К×ВЦ–ВП)/(К×ВП)]×100=[(5×80–350)/(5×80)]×100=12,5%

Предполагая, что производство работает в три смены по 8 часов, 24 часа в сутки, темп производства в сутки (Production Rate) составит:

ТП=(24×60×60)/80=1080 (шт.)

То есть, при исходных условиях линия способна производить 1080 изделий в сутки.

Научитесь выполнять балансировку производственной линии самостоятельно под руководством экспертов!

Участвуйте в нашем производственном воркшопе с идеальным балансом теории и практики в условиях реального производства!

Перераспределение операций

Количество станций и общее процессное время остаются неизменными.

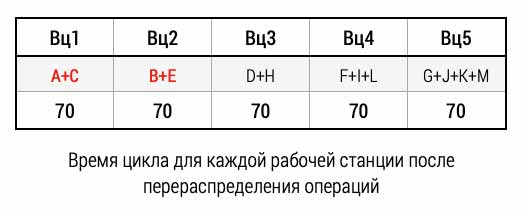

Среднее допустимое значение времени на одну станцию (Average Time per work station) составит:

СВ=ВП/К=350/5=70 сек

Перераспределяем операции между рабочими станциями:

Таким образом, мы привели в соответствие время цикла рабочей станции среднему допустимому времени. Пользуясь теми же формулами, пересчитаем и увидим, что дисбаланс становится равным нулю, а темп производства составляет 1234 единицы в сутки. Что означает, что после балансировки линия сможет производить на 151 единицу продукции больше, а прирост производительности составит 14%.

Вывод

Естественно, мы воспользовались самым простым примером балансировки линии, достаточным для того, чтобы показать логику действий и их результат. Именно это было целью данной статьи.

В реальных условиях производства все может оказаться намного сложнее. Поэтому, нами разработан специальный воркшоп «Проектирование и балансировка производственных линий», которым мы проводим в реальных производственных условиях у наших партнеров. Цель воркшопа — не только дать участникам исчерпывающую информацию о методике балансировки производственных линий и теоретическую подготовку, но и дать практический опыт выполнения. Ознакомьтесь с содержанием воркшопа на его странице и, если это актуально для вас, свяжитесь нашим менеджером для обсуждения вашего участия в ближайшее время.