Оглавление

Типичные проблемы с оборудованием.

В 2011 году мы проводили на ПАО «Норд» (пр-во бытовой техники) проект по повышению надежности работы оборудования. NORD был лидером на постсоветском пространстве в своей отрасли и оставался конкурентным не один десяток лет. Организацию производства на NORD уверенно можно было назвать высокой, и даже образцовой, если сравнивать с другими украинскими производствами. В качестве внешнего эксперта был приглашен руководитель технической службы (chief maintenance officer) завода Nissan в Великобритании. Сравнивая показатели эффективности работы заводов Nissan и NORD, мы отметили два факта, отражавших разницу в эффективности и качестве обслуживания оборудования:

Факт 1. Производство автомобилей, несомненно, более сложное, чем производство бытовой техники. Оборудования на таком заводе больше, и оно сложнее. При этом завод Nissan работал с общей эффективностью (ОЕЕ) 98,5%, а завод NORD — с ОЕЕ не более 70%.

Факт 2. Количество специалистов, задействованных в обслуживании и ремонтах, было почти в 10 раз больше, чем на украинском заводе.

Первое, что приходило в голову как объяснение: на Nissan более новое оборудование. Но это оказалось не так. Средний возраст оборудования на обоих заводах оставлял более 10 лет. Как мы потом поняли, ситуация довольно распространённая, качество обслуживания и высокая эффективность обеспечивается не за счет роста выделяемых ресурсов.

Как эффективность производства не зависит от новизны оборудования: уроки DuPont в 90-х годах

С подобной ситуацией столкнулись специалисты DuPont в начале 90-х. Их выводы и рекомендации легли в основу следующих статей. Если Вам они интересны,

В 1991 году аналитики DuPont в США провели сравнение производств на своих заводах с другими заводами лидерами в химической отрасли. Выводы были парадоксальными: DuPont тратил значительно больше на обслуживание оборудования, чем конкуренты, но эффективность была хуже. Соотношение обслуживающего персонала в DuPont к стоимости основных фондов (СAPEX) было выше, но инженеры DuPont работали больше в овертаймах, чем у конкурентов. При большем уровне запасов запчастей на складах, им чаще приходилось обращаться к дорогим срочным поставкам. Но, что более всего вызывало тревогу — DuPont тратил на 10-30% больше на обслуживание 1 USD CAPEX, чем лидеры отрасли и, в тоже время, уровень готовности оборудования (uptime) был на 10-15 пунктов ниже. О том, что предприняли в ДюПон, расскажем дальше. Но сначала, коротко о причинах поломок и их статистике.

Факты — вещь упрямая. Рейтинг причин поломок оборудования.

Если вы сталкивались с задачами организации обслуживания оборудования, то наверняка знаете, что не все так просто как хотелось бы. Среднестатистический завод с неплохими показателями надежности работы оборудования, выполняет только 60% работ в рамках планового обслуживания. Остальные 40% выполняются в авральном режиме. Следствием такого обслуживания становится НЕБЕРЕЖНОСТЬ (англ. Carelessness) в отношении оборудования. Причины не бережности могут быть самые разные: отсутствие квалификации; дефицит времени на ремонты; некачественные запчасти; некорректная эксплуатация оборудования; превышение сроков замены изнашиваемых частей.

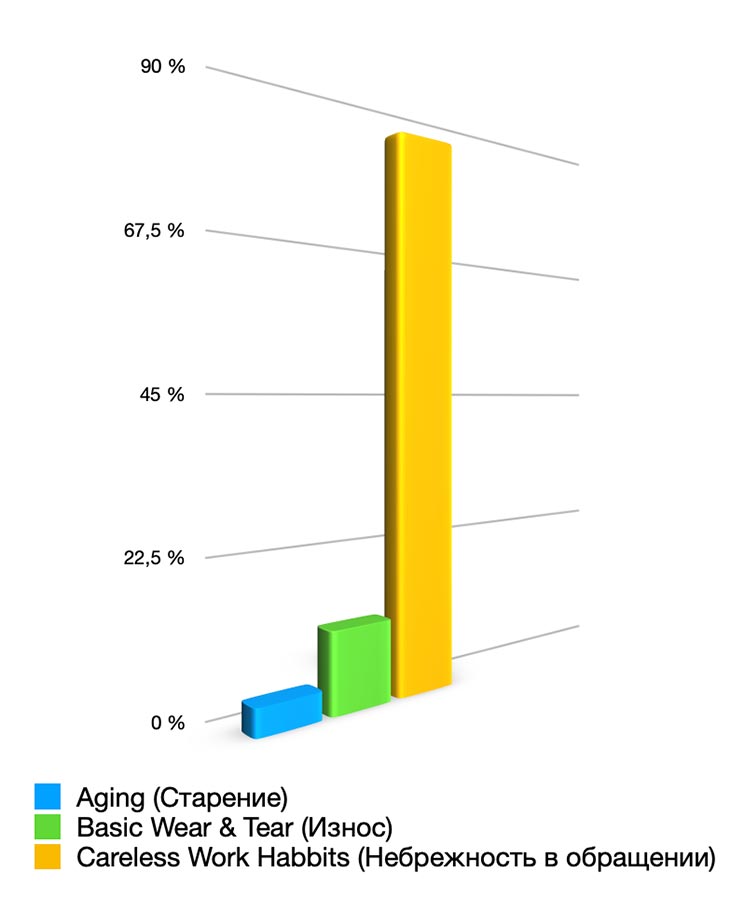

На диаграмме ниже приведена эмпирически выявленная причинная структура дефектов, приводящих к поломкам оборудования.

Важный вывод, который следует сделать: дефекты в работе оборудования рано или поздно приводят к поломкам и остановкам. Все дефекты относятся к трем основным категориям:

4%

Лишь 4% дефектов появляется вследствие старения оборудования (Aging) на сроке от 25 до 50 лет. Проявления этих дефектов хорошо заметны на металлических и бетонных конструкциях. Они появляются вне зависимости от интенсивности эксплуатации.

12%

Около 12% дефектов появляются из-за износа оборудования (Basic Wear & Tear) значительно раньше, от 1 года до 7 лет от начала эксплуатации оборудования. Основная причина — высокая интенсивность использования. Как правило, это наиболее критичные для производства центры. На них самый высокий межремонтный цикл (Mean Time Between Repair).

84%

Небрежное отношение (Careless Work Habits) приводит к самому высокому проценту дефектов — 84%, возникающих случайно в разных точках производства. Небрежность — это не тоже самое, что и безответственность. Хотя последнее можно считать частью небрежного отношения, но это лишь несущественная часть от всей проблемы. Под «небрежностью» подразумевается не выполнение всех обязательных процедур, требуемых для обеспечения работы оборудования.

Небрежность в эксплуатации оборудования: причина многих дефектов и приоритетов устранения

Факты говорят, что подавляющее количество дефектов оборудования — это следствие не бережности во время эксплуатации и небрежности в обслуживании. При этом огромное количество усилий тратится на приоритезацию и устранение поломок, которые на самом деле являются лишь следствием дефектов, накопившихся в оборудовании. Специалисты отказываются принять тот факт, что небрежность — это не тоже самое, что безответственность. В результате, в такой культуре вопрос «Кто?» доминирует над вопросом «Почему?».

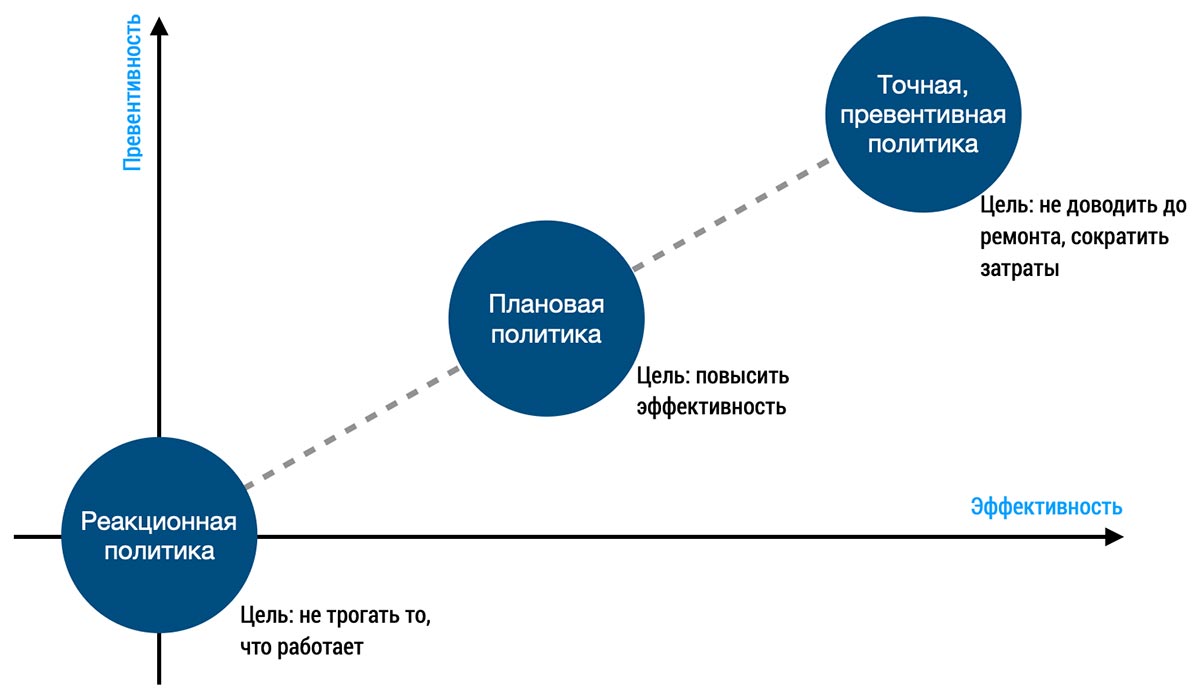

Исходя из нашего опыта, все компании можно разделить на три группы по типу политики проведения обслуживания оборудования. Каждая группа демонстрирует устойчивый тип поведения. Устойчивость требует серьезных усилий для перехода на следующий уровень:

- Реакционная политика. Реагируют на поломки оборудования.

- Плановая политика. Способны предупреждать поломки и заранее проводить ремонт.

- Политика точной эксплуатации. Действия всего персонала направлены на корректную эксплуатацию и действия, предотвращающие дефекты и поломки.

Основная ошибка заключается в том, что мы верим, что своевременно проведенный ремонт решает все проблемы. Но это не то, что можно увидеть в компаниях обладателях TPM Award. В этих компаниях дефекты могут быть не допущены вовсе.

TPM. Плановое и автономное обслуживание оборудования

Тренинг знакомит с методиками автономного и планового обслуживания оборудования концепции TPM. Подготовлен экспертами для практиков и является дорожной картой по развертыванию мероприятий автономного и планового обслуживания на производстве.

ПОДРОБНЕЕ

Почему большинство компаний просто реагирует на поломки оборудования?

Давайте разберемся почему технические службы, отвечающие за работоспособность оборудования, на большинстве предприятий находятся в постоянном режиме «пожаротушения» и действуют лишь в ответ на возникновение проблем.

Напомню, что в компании DuPont обнаружили, что несмотря на завышенные расходы на обслуживание, такие показатели компании как уровень поломок и готовность оборудования к работе значительно хуже, чем у конкурентов. Команда экспертов DuPont представила имитационную модель поведения и принятия решений, с помощью которой объяснила этот парадокс и пришли к важным выводам.

Фокус на устранении поломок вместо их предотвращения: основная проблема обслуживания оборудования на предприятиях.

На большинстве предприятий основной задачей команды, которая обслуживает оборудование является устранение поломок. А целевой показатель, по которому оценивают эффективность обслуживания — это минимизация затрат на обслуживание. Очень редко, когда фокус смещается с устранения поломок, на их недопущение.

Производство — это динамическая система, в которой постоянно генерируются дефекты. Протекают сальники, появляется грязь, приводящая к износу подшипников, изнашиваются валы двигателей, возникают вибрации и т.д. Критическое количество дефектов оборудования приводит к поломкам. Чтобы дефекты не перерастали в поломки, оборудование необходимо поддерживать в работоспособном состоянии — как минимум сохранять баланс в появлении и устранении дефектов.

Давайте используем простую физическую аналогию, объясняющую динамику появления дефектов и скорость их устранения. Уровень жидкости в резервуаре — это текущее количество дефектов, которые необходимо устранить. Каждый день в этот резервуар добавляются новые дефекты в результате износа и небрежного отношения, но при этом и устраняется какое-то количество.

Интенсивность накопления дефектов повышается из-за:

- Загрузки оборудования;

- Количества уже существующих дефектов.

С первым все ясно: чем интенсивней эксплуатируем, тем чаще возникают дефекты по причине износа. Второй фактор говорит о том, что некоторые дефекты могут служить причиной других. Например, утечка масла приведет к перегреву и деформации трущихся пар.

Интенсивность сокращения дефектов обеспечивается:

- Качество оборудования, смазочных материалов, сменных деталей и инструмента;

- Качество выполнения планового ремонта и своевременность ежедневного ухода.

В идеале, приоритет нужно отдавать плановому обслуживанию и своевременному уходу. Но вот незадача. Поведенческая модель убедительно показывает, что в большинстве случаев аварийные ремонты — наиболее вероятное и устойчивое состояние системы техобслуживания. При этом, причина не во внешних обстоятельствах, а в реакции компании на них. Приведём несколько типичных моделей поведения.

Ситуация первая. Повышенный износ в обмен на персональные KPI

Многие проблемы начинаются с неверных KPI, которые предопределяют поведение персонала. Например, представим, что KPI cлужбы плановых ремонтов — увеличение времени, когда оборудование находится в работе. Принцип «чем выше показатель Uptime, тем лучше» приводит к тому, что руководители ремонтных служб начинают намеренно увеличивать периоды обслуживания и/или уменьшать объем запланированных работ. Первое время эта тактика работает, но проблемы накапливаются. Маятник качнулся в сторону критической отметки накопления дефектов. Дальше только хуже и со временем организация имеет больше аварийных остановок и ещё меньше планового обслуживания. Это ведет и к перераспределению ресурсов. Больше аварийных ремонтов- более многочисленные аварийные команды, и соответственно менее многочисленные команды планового обслуживания.

Ситуация вторая. Финансисты начинают управлять производством.

Аварийные ремонты очень дорогие и неэффективные. Увеличение расходов попадает на радар финансистов. Никто из них, естественно, не станет разбираться почему выросли расходы на обслуживание. Их задача проста — вернуть их на прежний уровень, как минимум, или сократить. А что можно сократить быстрее всего не долго размышляя? Конечно, расходы на закупку запчастей и оснастки. Оптимизация расходов, чаще всего, сводится к закупкам через утверждения и согласования. Покупается самое необходимое и, по возможности, дешевле. Но как мы уже установили качество запчастей напрямую увеличивает количество дефектов, вызывающих аварийные ремонты. Также, урезаются расходы на обучение и подготовку персонала, что также влияет на качество ремонтов. Можно продолжить, но уже все ясно: компания попала в мертвую петлю. Но ситуация развивается.

Ситуация третья (патовая). Эрозия доходов и укрепление «авральщины» в культуре организации.

Эта ситуация — неизбежное следствие двух первых. Безусловно, частые поломки, подрывают финансовое здоровье компании. Урезанные бюджеты на обслуживание оборудования снижают качество и состав плановых работ. В итоге, частые поломки уже отражаются на репутации компании как производителя и поставщика. Плохая репутация вынуждает снижать цены. Порочный круг замкнулся. Финал этой истории — культура «аварийного обслуживания». Чем меньше сотрудники компании работают в режиме планового обслуживания, тем больше они учатся работать в аварийном режиме и принимают это как объективную реальность. Динамическая система пришла к устойчивому состоянию.

Как выйти из состояния постоянных авральных ремонтов?

Прежде, чем перейти к рекомендациям, очень важно понять в каком состоянии сейчас находится ваша система обслуживания оборудования и к какому типу она относится. Мы упоминали три типа политики в обслуживании оборудования: реакционный (reactive), плановый (planned) и с высокой точностью (precision). К ним добавим еще два типа для того, чтобы описать весь спектр возможных состояний:

- регрессивный (regressive) — дефекты накапливаются так часто, что ремонты не успевают их устранять; состояние оборудования постоянно ухудшается;

- мировой уровень (world class) — это крайне противоположный тип, надежность оборудования улучшается за счет непрерывного инновационного процесса.

Если ваш тип обслуживания регрессивный то, лучшее что можно порекомендовать — продать или передать в управление те активы, которые вы не в состоянии обслуживать. Как вариант, можно попробовать увеличить количество персонала или сократить интенсивность использования оборудования. В любом случае это меры кризисные и в лучшем случае, они помогут подтянуться до следующего уровня — реагирующего. Но если перейти к реагирующему типу обслуживания можно антикризисными мерами, то движение дальше потребует больших и систематических усилий. Практика показывает, что совсем немногим это удается.

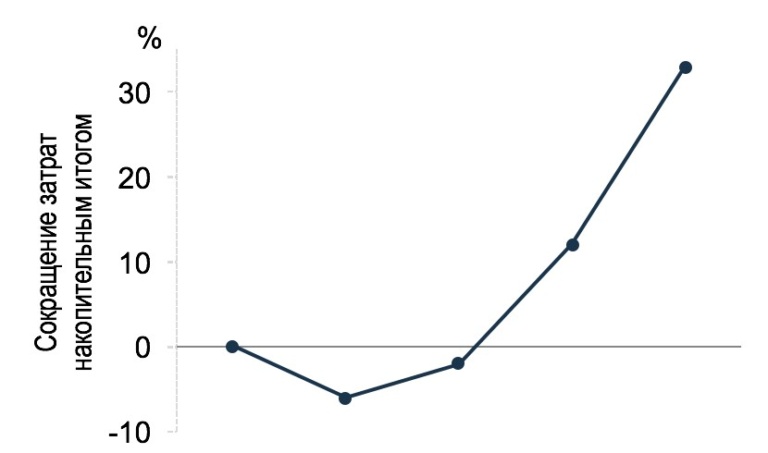

Реагирующий тип обслуживания — это еще одно устойчивое состояние производственной системы и переход к следующему типу потребует существенных ресурсов. При переходе на первом этапе затраты будут больше, чем получаемый эффект (см. кривую затрат). Во многом этот факт предопределяет почему большинство компаний не могут вырваться из этого устойчивого состояния.

Но даже переход на следующий уровень не гарантирует невозврата назад. Скорее всего, переход к плановому обслуживанию будет достигнут за счет усилий отдельных менеджеров, которые смогли создать и удержать необходимую дисциплину. Поэтому, как только они уйдут с этой позиции, то скорее всего произойдет и откат назад.

Переход к типу «высокая точность» — ключ к устойчивому обслуживанию оборудования.

Один из основных выводов, сделанных в DuPont: чтобы перейти от реагирующего типа к следующему, необходимо сразу строить стратегию перехода к типу «высокая точность». Это тип обслуживания оборудования, в котором появление дефектов не допускается. Это новое устойчивое состояние производственной системы, которое не зависит от усилий какого-либо менеджера. Оно подразумевает распределение обязанностей по уходу между всеми сотрудниками компании, и это ведет к изменению в культуре.

Если вы выбрали двигаться в этом направлении, то вам придется пройти 3 этапа, прежде чем новая культура, основанная на недопущении дефектов будет создана.

- Этап первый — раскачать status quo, т.е. признать, что доведение оборудования до поломок более недопустимо.

- Второй этап — это изменения процессов, трансформация систем, которые поддерживают недопущение дефектов.

- Третий этап — закрепить все изменения и сформировать новую культуру, в которой постоянно происходят непрерывные улучшения. И сотрудники учатся тому, что непрерывные улучшения — это не то же самое, что непрерывные изменения. Улучшать становится частью их ежедневных рутин.

Ниже приведем рекомендации, выработанные командой DuPont, что нужно делать с тем, чтобы перейти из реагирующего в тип обслуживания «высокая точность», и что не нужно делать с тем, чтобы высвободить дополнительные ресурсы и преодолеть перегрузки в объемах ремонтных работ.

TPM. Плановое и автономное обслуживание оборудования

Тренинг знакомит с методиками автономного и планового обслуживания оборудования концепции TPM. Подготовлен экспертами для практиков и является дорожной картой по развертыванию мероприятий автономного и планового обслуживания на производстве.

ПОДРОБНЕЕ

Что делать!

Введите институт «владельцев оборудования».

Все оборудование должно быть передано владельцам, которые несут за него ответственность и лично проводят осмотры оборудования. Владелец озвучивает потребности своего оборудования. Роль владельца запускать оборудование в соответствии со стандартами и не допускать его эксплуатации при наличии дефектов. Владелец оборудования не должен распоряжаться бюджетом ремонтов. Он полностью должен быть сосредоточен на поддержании стандартов, а не руководствоваться денежными ограничениями.

Вовлекайте весь персонал в процесс устранения дефектов, используя кросс функциональные рабочие команды, и стимулируйте автономное принятие ими решений в рамках установленных границ. Тренируйте людей работать в команде! Это будет способствовать изменению культуры поведения и развитию лидерства.

Основная задача — научиться работать кросс-функционально, и даже подрядчиков рассматривать как часть такой команды. Большая часть ошибок в результате небрежности идет от недооценки той или иной функции в процессе обслуживания. По мере того, как сотрудники учатся работать в команде по решению комплексных задач, происходят удивительные вещи с оборудованием. Фокус переносится на предотвращение излишней и повторяющейся работы. Цель — усовершенствование культуры эксплуатации оборудования и сокращение дефектов. Акценты на вопросах: «Откуда взялась избыточная энергия, создавшая эти дефекты?» и «Как мы можем предотвратить повторение такого рода неудач в будущем, поскольку мы не можем изменить прошлое или настоящее?»

Что НЕ делать! (чтобы сохранить ресурсы)

Не рассматривать каждую инициативу в отдельности от всех остальных. Приоритет скорости и непрерывности потока улучшений.

При достижении необходимой скорости фокус не на дефектах, а на устранении потенциальной возможности возникновения дефектов. Это позволит максимизировать количество улучшений и повысить вероятность успеха и минимизировать риск поломок.

Не отвлекать своих сотрудников на роль агентов изменений.

Агенты изменений нужны только при сопровождении изменения культуры. В дальнейшем, начиная с этапа «плановые ремонты», они будут не нужны. Поэтому не целесообразно отвлекать внутренние ресурсы, найдите агентов по изменениям со стороны. Весь внутренний персонал концентрируется на основной работе.

Не фокусируйтесь на создании систем. Внедрение систем, закрепляющих новую культуру, должно возникнуть только на стадии «плановые ремонты».

Предположим, вам этот совет покажется странным, и вы начнете с их разработки и даже добьетесь успеха. Но у вас не сформирована благоприятная культура для их использования. В результате все ваши системы будут извращены и подстроятся под существующую культуру. При этом вы потеряете время, отвлечете лучших специалистов на разработку правил и методов работы вместо того, чтобы эффективно заниматься улучшением культуры.

Вам нужны команды, но не тратьте время на командообразование.

В большинстве случаев, организации начинают с того, что тренируют сотрудников работать в командах. В таких тренингах участников готовят стать командой. И все же командообразование должно происходить в результате практики пункта 2.

Самое важное! Вы должны знать, что в мире огромное количество производств, оборудование которых работает сверхнадежно. При этом надежность достигается не за счет увеличения количества персонала, а качеством, своевременностью и точностью его действий.

Если Вы хотите узнать в деталях как организовать плановое обслуживание оборудования и привлечь операторов к автономному обслуживанию, приходите на наш тренинг TPM. Плановое и автономное обслуживание оборудования. Эксперты-практики в этой области поделятся опытом и помогут создать эффективную систему обслуживания.